見てのとおりホコリまみれのサビだらけで、元々放置でサビかけてたのですが…

さらに私が受け取りから数ヶ月間にも渡って軒下に放置していた為、もはやかなりの重症に見えるという(汗

XYテーブルなんてもはやサビのカタマリにしか見えませんが、内部までサビているワケでは無いのでまだなんとかなる範囲で(以下略

そしてまずはこのフライスの設置なのですが…旋盤同様、この手の小型機械は自重が軽く、どうしても

強度、剛性、振動面では不利なので旋盤の様に鉄の台をこしらえ、地球と一体化させようとは思って

いたのですが、処々の事情によりとりあえずは簡易的な設置だけ、という事で重い腰を上げてなんとか

設置の段取りに取り組みましたよ。

とはいってもその理由は、以前から使っているボール盤が劣化の極みに達し、もはや手の施しようが

無くなって来て穴あけにすら困るレベルの為、とりあえずはフライス盤をボール盤として使おう、という

実にくだらない理由だったりしますが(笑

そして実はこの木箱から取り出すのにもかなり苦労してしまいまして…

いくら卓上機械が軽いとはいえ、この卓上フライスでも60kg近くあったりするので、さすがに軒下から

吊り上げたのでは軒が崩壊しそうな気もした為、自分の首にタイダウンを巻いてフライスのヘッドに

噛ませ、そのまま荷締めを行い首をメインとして後は両腕でフライス全体を引っ張り上げる事に(爆

…予想通り、かなり手こずりましたがなんとか人間パワーのみでフライスを箱から引っ張り上げ、

後は設置場所までビールケース台とかを転々と設置しておいたのでそこまで休み休み運び、一区間

ごとに休憩を入れながらなんとか元々ボール盤のあった作業台までフライスを運びましたよ。

もちろん言うまでもありませんがこんなの絶対真似しないで下さいね(汗

そしてとりあえずボール盤をどけた作業台にフライスを載せ、スイッチを入れてみますが

ウ ン と も ス ン と も 言 わ な い 罠 _| ̄|○

…これは事前に前オーナーから伺ってたので予想の範囲内ではありましたが、「たまに調子が悪い」と

いう事だったのですがその後何度スイッチを入れてボリュームを捻ってもたまーにしかモーターが回らず、

これはかなり不味いのでは、と思い早速スイッチボックス等を開け、分かる限りで点検をしてみる事に(汗

と、これがフライス後ろ側の制御基盤部ですが、見た目はハンダ浮きや接触不良とかも無く綺麗な物です。

と、これがフライス後ろ側の制御基盤部ですが、見た目はハンダ浮きや接触不良とかも無く綺麗な物です。

が、よく見てみるとこの基盤、私のC2卓上旋盤のモノとまったく同じ構成に見えまして。(C3は異なります)

最悪、旋盤のモノを使ってテストしてみれば良いや、とちょっと安心したのは秘密ですが。

ちなみに余談ですが、2015年時点で8年使っている私の卓上旋盤、一度ここの制御ボックスが壊れてしまって新品交換(16000円)してたりします(泣

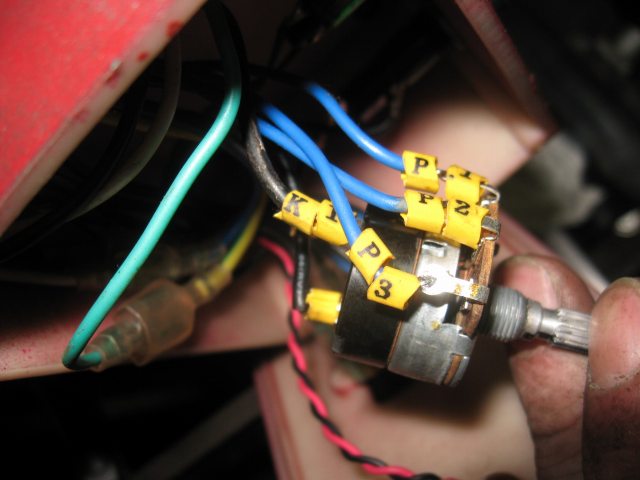

で、コチラには何も異常なしであろう、と楽観的観測を行い、メインであるヘッド横のボリュームスイッチ等が

入っているスイッチボックスを開けますが、コチラは基盤から伸びた配線類が継がれているだけで特に

おかしな所は無く、入出力の電圧を測ってみると予想外で12V程度の電圧は出ており、これはスイッチから

「後」も不味いのかな、と考え早速モーターを分解してみるという暴挙に出ました(爆

(…とはいっても端子がグラグラだったりギボシがちゃんとはまってなかったりは普通にありましたが)

…しかしコチラもアテが外れ、DCモーターを分解してみてもブラシ等も真っ当、ベアリングがゴロゴロ言ってただけという。

…しかしコチラもアテが外れ、DCモーターを分解してみてもブラシ等も真っ当、ベアリングがゴロゴロ言ってただけという。

ブラシ端子への配線は頼りないので結線し直してみたりもしましたが、分かる限りで導通をテストしてみても問題無しでして。

結局、ベアリングを交換して色々掃除しただけで特におかしな所はありませんでしたよ。(サイズは608のZです)

そして数回だけ回ったモーターは、とんでもないガリガリといった異音を発していたのですが。

そして数回だけ回ったモーターは、とんでもないガリガリといった異音を発していたのですが。

これはモーター内部下部にある強制冷却ファンが、モーターの軸に対して「空転していた」というオチでして(汗

ファンと軸はスプライン勘合なのですが…そのファン側スプラインがほぼナメきっていたという_| ̄|○

どうしてこんな所がぶっ壊れてるのか謎でしたが、軸とファンをねじロックで固定した上でタイラップで縛る、という適当手法にて事なきを得ましたよ(笑

で、モーターを組み立て電源を入れ、ボリュームを回すとちょっとはマシになって起動確率が上がりました(笑

とはいっても、一度起動してもボリューム半分位までは全く動作せず、動作しても回転がおかしくなったりと

新たな症状が出始めてしまったのですが_| ̄|○

…これは回転数コントロールのボリュームなのですが、結果から言えば犯人はコイツでしたね。

…これは回転数コントロールのボリュームなのですが、結果から言えば犯人はコイツでしたね。

取り外してみて中を覗くと、単純な接点式だったのでここの電気抵抗がおかしいのでは、と考えまして。

CRC556をじゃばじゃばぶっかけてボリュームをごりごり回しまくり、エアで潤滑剤を吹っ飛ばす、という作業を何回が行うと…

無事にボリュームも「効く」様になり、起動確率もほぼ100%となりましたよ~

…そんな簡単な事で直るんかい、と思われるかもしれませんが灯台下暗し、というのはよくある事で(汗

実際にはボリュームへの入力も出力も、ある程度の安定電圧であったが為にここはおかしくはないであろう、

といった先入観が働いていたからこその出来事でした、という事で。

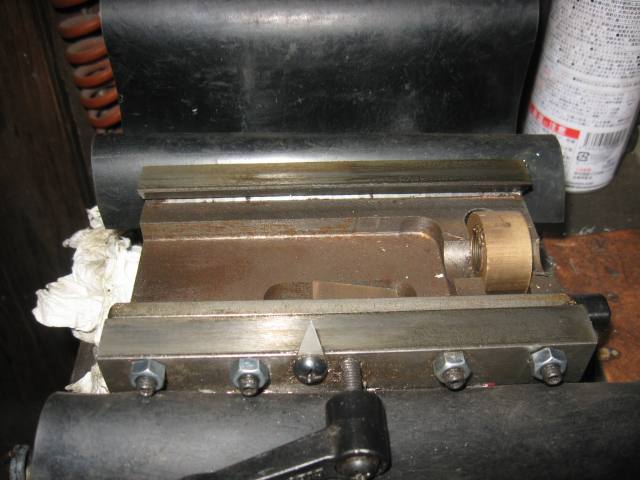

そしてやっとこさまともに「運転」(加工とは言えない)が出来る様になったので、次にサビサビボンバーに

なってるX-Yテーブルの修正を行います。と言いますか行わないといけません(泣

これは写真がありませんが、まずは優しく潤滑剤と真鍮ブラシ等で表面の薄いサビを落としていき、「地」が

見えた所で砥石を使い、可能な限りテーブル上面に正対しつつ「8の字」を描く様に慣らしていきます。

もちろん、この場合ベッドの平面度を「アテ」にする所が無いのでかなりの博打ではありますが…

一応、ある程度サビが取れたらチャックにダイヤルゲージを加え、テーブルをXY軸方向双方に動かしてみて

ある程度このへんが高い低い、というのは把握しながら作業しましたよ。

…んが、この後の調整においてそんな事はまるで無駄だった、と痛感する位の「狂い」が起こっているとは(略

次に、テーブルのサビを除去し、なんとかワークのクランピングが可能なまでにメンテしたのでとりあえず

そのへんにあった柔らかそうなアルミのカケラをエンドミルで面切削してみる事にしますが…

これがとんでもなく切削精度が酷く、ボール盤フライスかよと思えるレベルだったので、定番ではありますが

各部の修正と調整、この手の機械で一番地獄を見る事になる段階に突入です_| ̄|○

で、これは定番中の定番ですが、この旧型X-2タイプだとコラムシャフトが左右に傾けられる設計になってまして。

で、これは定番中の定番ですが、この旧型X-2タイプだとコラムシャフトが左右に傾けられる設計になってまして。

これが最悪とも言える締結具合になっており、M24位のボルトナットで締め上げてるだけ、という…

さすがにこれで台にも固定していない状態では振動も酷く、話にならないので早速適当に補強です。

…ちなみに補足ですが、素の状態にてモーター上部をぐい~っと手で押すと、テーブル上の計測ではコラムそのものが0.4㎜位傾いてきました(汗

そしてその辺に落ちてた鉄板を使い、ある程度ですが背骨に補強をかましてみます。

そしてその辺に落ちてた鉄板を使い、ある程度ですが背骨に補強をかましてみます。

一般的な手法とは異なり、背骨のみの傾きを前後方向に押さえる、といった方向性ですが、それでも板厚は6㎜の鉄板なのでそこそこ強度はあったりしますね。

本当はもうちょっと鉄板が「上」に伸びてる方が良いのですが、手持ちの細切れではこれが最大サイズだったので(笑

なお一番下の部分は「逆T字」になる様に鉄板を重ねており、コラム最下部の平面とがっちり当たる様になってます。

締結ボルトは上側3箇所、下側5箇所ですがM6なのでもちっと要るとは思いますが。

なおM6とはいえ補強鉄板のボルト貫通穴はM6よりわずかに大きく作成しており、傾き調整等を行う場合に備え

ある程度の余裕を持たせている、といった狙いがあります。

最初からガチガチの位置決め固定では修正が効かないですし、全部決まれば板を溶接してやってもOKですんで。

…しかしこれやっててふと思ったんですが、頑強な背骨をくっつけて補強されてる方々って、各部調整を

限界まで詰めてから背骨をくっつけているのでしょうか(汗

背骨と本体の精度が高ければ高い程、コラムシャフトの前後傾きとかは調整しづらくなってしまうと思ったり

するのですが、ガチガチ固定の場合には何か便利な調整方法でもあるのでしょうかね(汗

で、真横から補強を見たらこんな感じですが、下側には細い鉄板を2枚重ね&微調整し、コラムシャフトの下側のツラとくっつけています。

で、真横から補強を見たらこんな感じですが、下側には細い鉄板を2枚重ね&微調整し、コラムシャフトの下側のツラとくっつけています。

ここは前後よりも左右への傾きの抑制なのですが、一般的なフライス底面とコラムシャフトの背中でホールドする手法では、ここの隙間は埋められないので…

ここを補強しておけば、底面台座が無くともそれなりにいけるのでは、と私は考えたワケですね。

なおここの鉄板への穴あけが、このフライスのまともな初仕事になりましたよ(笑

さすがフライス、良い穴が空くなあ、と思ったのは秘密ですが、ある程度のバカ穴を板材にくった後に

フライス本体に仮止めした上で直でハンドドリルで揉み、本体側にM6のタップを切っていきます。

…元々が微調整用の余裕のある穴な為、穴精度なんてこの時点では考えなくてもOKなので鋳物相手に

がつがつと下穴とタップをくっていきました(爆

ちなみに余談ですが、前オーナーは定番補強を施した上、それでも足らないので結果的には建物の

柱に補強ごと溶接してくっつけて使ってた、という事ですが(汗

上の写真で、コラムの傾き調整の部分にも溶接取った跡が見えますがここもくっつけてたみたいですね。

これは別にやりすぎでも何でもなく、卓上旋盤は地球と一体化させている私としても至極真っ当な対策で

あったであろう、とは容易に想像は付きますけれどね~

…後、いらぬお世話かもしれませんが本体や背骨をいくら補強しても、自重60kgも無い卓上フライスでは

「作業台等に可能な限りガチガチに固定しないと意味が薄い」とは自信を持って言えますね。

そしてこの簡易補強を行った後で、補強前と同等の条件でモーターにぐいっと力を入れてコラムの傾きと

いうかたわみを計測した所…

前後方向0.08㎜、左右方向0.04㎜程度にコラムシャフトのたわみを低減出来ました。

…まだまだ駄目だろ、と思われるかもしれませんがビビリや振動に関してはこれでもかなり改善されてましたよ。

が、これはあくまで支点から遠いモーターの頂点部をぐいっと押した数値なので、エンドミルがくっつく部分である

コレットチャックの先端部分ならば、人間の力で押した程度では文字通りびくともしません。

実際に切削を行なう場合ではそこいらへんに高負荷を掛けて他がどう転ぶか、が一番大切なので、実質は

コラムシャフトの補強のみならず、各部の振動&ビビリ対策を行うのもコツだと言えると思います。

なおこれで簡易作業台にしっかりM10ボルトで締結したところ、最初とはかなり違った切削が可能となりましたんで、

とりあえずはこれはこれで置いておき、地獄の各部調整に進む事にしました(泣

…まずはある程度でも「コラムシャフトがテーブルに対してどっちに向いてるか」を把握しないと

いけないので、必然的にZ軸の調整、となります。

テーブルそのものはもはや精度がかなり怪しいですが、ある程度面が出ている、と考えないと全く先に

進めないので、まずはZ軸のヘッド部分を上下させて垂直と傾きを調整してみます。

これも定番ですが、テーブル上にスコヤを固定し、ヘッド側にゲージをマウントし前後方向の傾きを計測します。

これも定番ですが、テーブル上にスコヤを固定し、ヘッド側にゲージをマウントし前後方向の傾きを計測します。

…素の状態ではZ軸を80㎜ストロークさせると0.3㎜とか平気でたわんで、いや歪んでたのですが_| ̄|○

方向的にはお辞儀をしている様に、「手前」に向いてコラムシャフトが傾いていた為、背骨部分の補強も緩めつつ調整を行います。

これがまた面倒くさいという_| ̄|○

調整方法としては、コラムシャフトのベースとなっている鋳物のパーツを締結しているボルトを緩めます。

調整方法としては、コラムシャフトのベースとなっている鋳物のパーツを締結しているボルトを緩めます。

ボルトを緩めるだけでもどちらかに傾きは出るので、それも加味しつつ、シムプレートを使って調整です。

厚みの違う物をいくつか使い、これ位入れれば前にどの位傾くか、なんてのは完全に現物あわせなので手間な事この上ありませんが(泣

あ、写真ではシムがはまってませんが本来はこの赤い台座の下に噛ませますよ。

これは手持ちのシムプレートですが、アルミか真鍮しかないのでちょっと不安ではありますが(汗

これは手持ちのシムプレートですが、アルミか真鍮しかないのでちょっと不安ではありますが(汗

ある程度調整のコツが掴めれば、プロが使ってる様な何と言いますか、鉄の薄いテープみたいな物を都合しようかなとも。

…なお余談ですが、この作業があまりにも手数が多い為、途中でミスってゲージをおもくそ落下させてしまうというトラブルにも(以下略

あ、これまた写真にはありませんが、コラムシャフトの赤いベース締結ボルトには後付けでS45Cハイテンション

ワッシャーを追加しています。

座面の当たりなんて相手がぐにゃぐにゃなのでまともではありませんが、それでも無いよりはマシなので気休めで

入れてますよ。

…実際には結構効果があったのは秘密ですが、同様の理由で背骨部分のでかいワッシャーも私は取り外して

いませんね。

次はZ軸の横方向の傾きのチェックになります。

これも前後方向と同様に、スコヤの側面をアテにし、コラムシャフト本体の傾きを計測していきますが…

これがまたすさまじく、素の状態では0.05㎜とかではなく0.5㎜とか傾いてた始末でして(汗

とはいえ、これは前オーナーが補強をバラし、フライス本体のみで組み立てただけで調整すら一切合財

行っていないから、という事だったので当たり前ではあるのですけれどね。

…どーりでアルミを面切削したら平面ではなくノコギリの刃みたいな面(?)になるワケだ、と(爆

で、ここでのコツは「スコヤの裏表で数値を取る」事でしょうか。

写真ではスコヤの「右側」にゲージを這わせていますが、これを反対側の「左側」でも行っておきます。

スコヤの「幅」がある程度信頼出来るのであれば、傾きは同一方向に出ないとおかしいのでこれも目安の一つにはなりますね。

で、私はこの計測をスコヤの向きを180°反対にして、同じ様に両側面計測を行ったのですが。

これだとコラムシャフトの傾きに表れた数値が、スコヤを左向きに置くのと右向きに置くのでは正反対に

計測数値が反転してしまっていた、という…(汗

という事はこのスコヤ精度出てなくて曲がってるじゃねえか、という証明にもなるのですが、これはほんの

わずかなので数値の絶対値ではなく左右の相対差を取りつつ傾きを見極める、という非常に無駄な作業が

増えてしまいましたけれどね_| ̄|○

もちろんこれは後で別の正常なスコヤを用いて改めて計測し直してますよ。

なお、横方向のコラムシャフトの傾きの調整は、背骨部分のM24くらいのでっかいナットを緩め、私の場合は

補強の部分も横方向への傾きを調整する所だけ、ボルトを緩めてコラムシャフトをびみょ~に傾けていきます(笑

…とはいってもこれは回転部分の径がそれなりに大きい為か、イメージほど難しくなく結構イケました。

ただし、でかいナットや各部ボルトを本締めする時にも多少の傾きは出るので、それも加味しての締め付けが

必要です…なんてのはココまで読まれる奇特な方なら言うまでも無いかな、とも(汗

これ、Z軸のヘッド部分のカミソリを調整しまくってたら、いきなりロックナットが非常に嫌な感覚と共にぐに~っと回りまして。

見たくない気持ちを抑えつつ調整ネジを見ると、見事にイモネジの頭とロックナットがモゲてたという_| ̄|○

…さすがにM6で25㎜くらい、というイモネジなんて持ってないのでそのへんのボルト先端を加工して事なきを得ましたよ。

しかしよく見るとこのイモネジ、カミソリ側の穴というかヘコミと全然形状が合って無い気もするのですが。

相手が薄めのカミソリなのでムリクソ形状が合う、という方向性なのでしょうがちょっと不安ですが、これは

旋盤でも同様で、ある程度アタリが付いてくれば問題無しにはなりますし、中古なので余計問題無しです(笑

あ、ダブルナットが掛かってるのは旋盤のチャックに掴む為で深い意味はありません(笑

…しっかし私、色々なモノを全て含めてもネジをナメた、なんてほとんど無いのである意味貴重な経験でしたよ~

そして次に、ヘッドのスピンドル、すなわちチャック等がはまる部分の調整を行う…前に、ある程度ですが

XYテーブルの動作やガタ、可能な限りの傾きを見ておきます。

何せ放置期間が長いので、グリス等はこってりしてますしサビなのか汚れなのか分からない物体もたくさん

へばりついているのでお掃除も兼ねているという(汗

あ、私はこのあたりの潤滑剤としてはカッパーグリスを愛用してたりしますよ。

X軸側、すなわち長手側のテーブルの座面部分ですが、これまた卓上旋盤と同じく真鍮製のネジ山部分がミソでしょうか(笑

X軸側、すなわち長手側のテーブルの座面部分ですが、これまた卓上旋盤と同じく真鍮製のネジ山部分がミソでしょうか(笑

普通の長ネジとこれではバックラッシュもかなりあるのですが、そこまで贅沢は言ってられませんしね。

ちなみに使い込まれた中古品なので、カミソリ部やアリ溝のアタリは結構綺麗に出ていましたよ。

が、一応は作成時の切削目が残ってる所なんかは砥石とかで可能な限り慣らしていきました。

真横から見ると油分みたいなヘドロがあちこちに入り込んでいて、掃除だけでもかなりの手間を喰ったのは秘密ですが(泣

真横から見ると油分みたいなヘドロがあちこちに入り込んでいて、掃除だけでもかなりの手間を喰ったのは秘密ですが(泣

とはいえ、そういった作業もまた楽しいですし、逆にそういうのを楽しめない人は素直に新品買った方が絶対良いですからねえ…

あ、アルミ製のカミソリはすでに調整ネジが刺さる部分がかなりめっこめこになっており、このあたりも砥石でさらっておきます。

また1に近い状態からアタリを出すのは面倒ではありますが、こればっかりは仕方の無い事なので…_| ̄|○

んが、いつぞやに新品で購入した卓上旋盤のここいらへんの酷さを思えばはるかにマシである、とは

断言出来ますよ(笑

これも真鍮製なのは良しとしても、このパーツは長方形の穴に差し込まれているだけでして(汗

その上、丸い跡が見えると思いますが正面からM6ボルト1本で押さえているだけ、という素敵な仕様です(笑

…当然のごとく、最初はこのパーツがおもいっきり傾いて捻られてくっついてましたけれどね。

で、そのY軸テーブルを土台にくっつけつつ、ネジの通りを可能な限り真っ直ぐに調整してやります。

で、そのY軸テーブルを土台にくっつけつつ、ネジの通りを可能な限り真っ直ぐに調整してやります。

ハンドルを回しながらある程度の位置とアタリを感覚で読み取り、真鍮パーツがおかしくならない様にM6キャップボルトを慎重に締め付けます。

ネジ山パーツそのものはこのボルト1本のみでの固定の為、長ネジが自重で下がったりしていてもハンドルはかなり渋くなるので注意ですね。

なのでハンドルがぐわんぐわんとヨレない様に、ネジを回しながら合方の真鍮さんを固定するのがコツでしょうか。

これらがある程度決まれば、後は適度、と言いますか各部を慣らしたのでキツめにカミソリを調整します。

一説では、イモネジを締めて動きが硬くなるところから1/4回転だけ戻してロックナット締める、とかってのも

ありますが、私の経験上ではそんなアバウトな調整では話にならないです(笑

こればっかりは卓上旋盤で嫌と言うほどあれこれやったのもあるのですが…イモネジの締め具合はもはや

工具と六角穴のガタ程度のクリアランスレベルで調整しないと満足出来ませんね。

と言いますかそうしないとアバウトすぎて使い物になりません(爆

…こんなのはかなり自己満足ですがロックナットの締め具合でもイモネジの締結力は変わる、といった点は

当HP見られてる方々なら至極当然かなとも思ってみたり。

具体的に言えば、仮にY軸テーブルなら、X軸テーブルをロックした上で長ネジのバックラッシュ分を加味し

X軸テーブルの両端を手で持って手前に引き、バックラッシュ分を無くした上で「揺すって」みればカミソリ部の

ガタ、というかクリアランスがどの位あるのか、を感覚で感じ取れますね。

…何言ってんのか分かんねえ、とは思いますが私も説明難しいと思いますんで(以下略

さて、次にやっとこさスピンドル部分の傾きのチェックに入ります。

…先にコラムの垂直調整をやっておかないと意味がありませんし、その上でXYテーブルもそれなりに

様子を見ましたが、仮にテーブルそのものが傾いていたとしたらそれに対して正確に、エンドミルの

「底面のアタリ」を出さねばまともな加工が出来る様にはならないので難しいですね(泣

こんな場合、XYテーブルそのもののストローク方向、というのはそれなりにちゃんと真っ直ぐである、と

いう事を期待しての作業になりますが、こればかりは後でどうする事も出来ないので…

と、スピンドル部分の傾きですが私はこうやってチェックしました。

と、スピンドル部分の傾きですが私はこうやってチェックしました。

ダイヤルゲージを主軸よりオフセットさせてチャックというかコレットに咥え、テーブル前後幅直径の円を描いてみます。

もちろんノーマルのテーブルではT字スロットの溝がある為にダイヤルゲージで円を描けませんが、テーブル上には厚めのアクリル板を敷いていますよ。

厚みは4㎜弱ありますが、これでも必要にして十分な「面」は出ていたり。

実はコレ、ミニ旋盤の専門書である「ミニ旋盤を使いこなす本」に載ってた方法でして、フライスに関しても

ちょびっとは載っていたのが今更になって役に立った、という(笑

ついでにフライスの専門書も欲しい所でして、さすがに無いと厳しいのでそのうち購入します。

で、この手法の狙いは前述の様に、「エンドミルの底面」が「テーブルの面」に対して正対している、と

いった状態を作り出す為ですから、先にコラムの傾きやZ軸の垂直度を調整していないと全て台無しに

なってしまいます。

なのでこの調整は最後に行うのが良いかな、と私は考えましたが違ってたらツッコミ下さいませ(汗

ちなみに旋盤を使いこなす本では、テーブル面の上にはガラスを置く、と記されていますがガラスも

かなりの平面が出ている物なので、可能であればガラスの方がベターですね。

2枚重ねだとちょっとした定盤にもなりますし、他には御影石とかの寸の出てるお高い石材もなかなか

悪くないかなとも。

なお、アクリル板でなおかつ写真の様に多少の重しをしている位でも、がっちりクランプしたのと差は

出なかったですし、むしろ強固に固定しようとした方が逆にたわんで良い結果にはなりませんでした。

当然、上記の様な状態で主軸直下の中心点を指で押したりしても、ダイヤルの針に狂いはほぼ出ません。

…そりゃあ千分代なら出るかもしれませんが、そんな精度を気にした所でこのフライスには反映が

不可能なのですから、そんな所気にするだけ損ですからねえ。

ピストンクリアランスみたいなモンですよ(笑

これはあくまで、傾きがどこにどう出ているのかの「相対値」を調べるのが目的である、という事で…

そして私のフライスですが、ダイヤルゲージ回しでの計測結果は、手前側を0とした場合

Z軸方向から見て「右斜め前方」に0.13㎜の高さ

が出てしまってました_| ̄|○

さすがにコラムの傾きではなく、スピンドル部分の半径40㎜程度の地点ででこれだけ軸がひん曲がってると

エンドミルでは真っ当な面加工すら出来ないレベルなのでなんとかします(汗

とはいってもスピンドル部分の調整となると、ヘッド本体でZ軸スライドのカミソリがある後ろ部分と、主軸の

入ってる前半分の締結部分でなんとかするしかありません。

なのでここをバラし、シム調整で傾きを修正していきます。

これはフライスのヘッド部分をZ軸の最大より上まで上げた状態です。

これはフライスのヘッド部分をZ軸の最大より上まで上げた状態です。

ここまで上げると4本のキャップボルトが見えますから、これを緩めてスピンドル部分をごりごり捻ります(笑

あ、もちろんカミソリは緩めていないとハンドル上昇上限地点より上にはまともに動かないので注意ですね。

後、結構重いので上からヘッドを吊っておく事をお奨めしたいですよ。

これはヘッド部分の裏側で、前半分と後ろ半分の切れ目になります。

これはヘッド部分の裏側で、前半分と後ろ半分の切れ目になります。

ここにシムを噛ませて前後方向の傾きを調整しますが、私のフライスだと綺麗に斜めに傾いているのでかなり面倒ですが(汗

そういった場合はどこにどうシムを噛ませれば良いかイメージし、ヘッドの四隅にシムを挟みつつ微調整します。

…クランクの芯出しみたいな物ですが私こういうイメージって実は苦手だったり(以下略

そしてココの調整ですが、何度も何度もやってたらいいかげん嫌になってきたので(笑

そしてココの調整ですが、何度も何度もやってたらいいかげん嫌になってきたので(笑

ヘッド部分を全部引っこ抜かず、Z軸のアリ溝ギリギリまでジャッキアップして固定し、その状態で4本の締結ボルトを緩める、といった手法を取りました。

どこにでもあるパンタジャッキを用い、木片とかを使って丁度良いポジションを形作りつつ、ボルトやシムの調整を行いましたよ。

…んが、せめてダイヤルゲージは外せと(略

なおノーマル状態でも締結ボルト穴そのものは多少の遊びがあるので、傾けるだけなら可能ですがおそらくは

前後方向にも反っている可能性が高いので、シム調整は要ったり要らなかったりでしょうね。

もちろん、これまたクランクシャフトではありませんがまずは一方向のみを修正していき、その上で対となる

軸方向を修正した方がこんがらがらなくて済むでしょう(汗

で、これでおおむね0.07㎜程度までは詰めたのですがあまりにシビアなので手持ちのシムでは調整が

効かなくなり、コレ書いてる時点では新しいシムを発注済みなので後々またやり直します(泣

さて、このあたりでとりあえずではありますが、コラムの垂直度とスピンドルの傾き具合が「そこそこ」の

レベル、と言いますか最初よりははるかにマシになったので、各部の細かな点とかを改善していきます。

まずは、最初の方に記した様に運転時の異音なのですが…これ、実はクーリングファンをある程度固定しても

結構ギャリギャリと鳴ってたので、他にも要因があると考え色々と検分してみると、間違いなく原因である

部分をいっこ見つけましたよ(汗

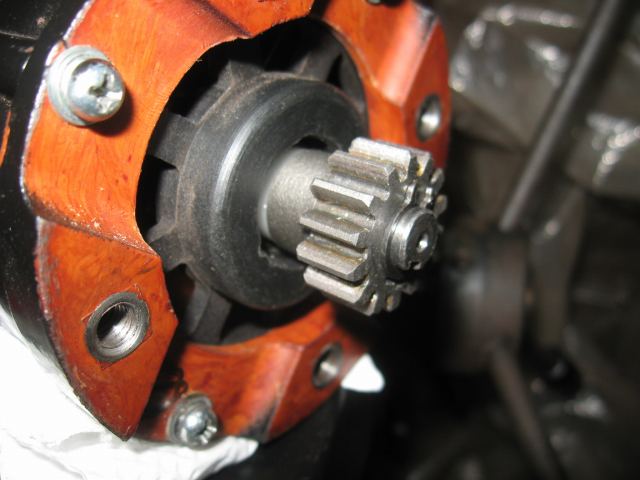

それは何か、と言えばモーター軸にくっついてるピニオンギヤなんですが。

それは何か、と言えばモーター軸にくっついてるピニオンギヤなんですが。

私のだけかもしれませんが、このピニオンギヤは軸に対してプラスチックのカラーとサークリップで挟まれてるのですが、軸方向に対してガッタガタという(汗

手で1㎜位上下に動きますし、主軸前のカウンターシャフトのギヤに噛む部分がこれでは、駆動時にはかなりピニオンギヤが上下に踊っているであろう、という事です。

これはキーも噛まされてはいますが、回転方向ならともかく上下(軸)方向へはスッカスカなので、最初は

キーのカドをちょっと変形させてピニオンギヤをムリクソ圧入したりしましたがそれでも効果が無いので、

写真の様にピニオンギヤ上のプラスチックカラーを新規作成しました。

材質はその辺に落ちてたジュラコンで、サイズは外径14.2φ内径9φ厚み4㎜でこしらえました。

…プラスチックとはいえ9φの軸に内径9φのカラーなんてアリかよ、と思われるかもしれませんが

固定しづらい箇所なのでぐに~っと圧入して固定するので問題ありません(笑

そして厚みそのものはノーマルより+1㎜ですが、これはモーター軸まわりの固体差にもよるでしょうから

現物合わせが一番ですね。

あ、外径に関してはピニオンギヤの座よりでかく、なおかつどっかに当たらなければ適当でOKでしょう(笑

…結構きつめで、サークリップ側はクリップ側面に当たってる位なので本来はあまりよろしくはありません(汗

本当はサークリップ固定の場合はわずかなクリアランスを取りたいですが、どうせ反対側はかなり適当なマウントですからこれで馴染むのを待ちますよ。

ちなみにここ、9φ軸1㎜厚用のクリップなので、そんなの持ってなく再利用しまくりなのでこれも現在発注中です(泣

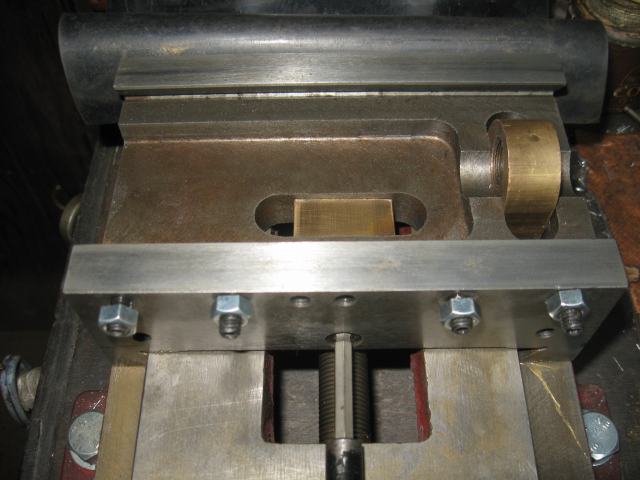

次にココですが、これはモーターを台座に取り付ける部分のボルト締結部です。

次にココですが、これはモーターを台座に取り付ける部分のボルト締結部です。

なんとまあ、このボルトはM6でプラスの皿ボルトな上、ねじ山がモーターに噛む部分はM6P1.0で5㎜分位しか無いので、5巻き程度しか掛かってません(汗

当然、皿部分の精度も曖昧なので、中古品のこのフライスだと当然の様に緩んでましたよ(笑

最低限、ここは皿のキャップボルトを用い多少オーバートルクで締めたいですね。

とはいえ、パーツの構成上ねじ山を増やす事は難しいので、とりあえず元のボルトにねじロック剤を

塗ってボルトを落ち着かせる、という方向性で誤魔化してます(汗

本来はちゃんとした国産へクス皿ボルトを用い、皿側をきっちり整形するか…もしくは皿部分を全く無視し

座面の大きめのワッシャーを用いて通常ボルトで締結しても良いかもしれませんね。

そしてモーター台座をヘッド部分に取り付けるM6ボルトも、なんとなく頼りないので同寸の国産ボルトに交換です。

そしてモーター台座をヘッド部分に取り付けるM6ボルトも、なんとなく頼りないので同寸の国産ボルトに交換です。

ここは内部でギヤ同士が当たるところですから、仮締めしつつスピンドルを手で回し、モーターのピニオンギヤと相方のカウンターギヤがちょうど良くなる様にセリ合わせます。

…気休めレベルではありますが、何も考えず締め付けるとカウンターギヤ部分との噛み合わせがおかしくなり、内部ギヤがたわんでハイ&ロー切り替えがかなりやりづらくなる、というのは経験済みですね(笑

で、余談ですがこのあたりの作業の流れで、ヘッド内部のギヤの状態等も確認したのですが。

これ、高負荷が掛かった場合にはプラスチックのギヤを破損させて他へのダメージを回避する、といった

この手の卓上フライス盤ですが、このフライスにはそういった破損等が一切ありませんでしたよ。

もちろんギヤ等の交換暦も無いそうです。

前オーナーは私の知る限り、かなりの重切削を行っていたはずなのですが、使い方等に関してはかなりの

熟練者で、重切削はしても無理はしていなかった、と読み取れますね~

これはテーブルのアリ溝とか各部の磨耗とかでもなんとなく分かってたのですが、劣化はそれなりとはいえ

ちゃんと色々と分かった上で酷使されていたブツである、という事でなんとなく嬉しかったりしたのは秘密です(笑

ただしテーブル上面だけは結構アレでし(略

…ちなみに「使用頻度」が高かったのは上の写真の引きネジの頭の潰れ具合を見てもよく分かりますが(爆

ぶっちゃけスパナが入る方向が限定されるレベルなのでさっさと修正しないと(以下略

それともう一つ、キリコ避けのゴムのジャバラなんですが、もはや朽ち果てて無意味になってたので張り替えました。

それともう一つ、キリコ避けのゴムのジャバラなんですが、もはや朽ち果てて無意味になってたので張り替えました。

ジャバラのゴムってのはちと入手が難しかったので、普通の1㎜厚のゴムのシートを使ってキリコガードとしましたよ。

…粗悪品のゴムってちょっと劣化してたら手触りでもその質の悪さが分かる物ですが、新品国産品を触るとその差に驚くレベルですね(笑

もちろんゴムなので最初にアーマオールを塗りたぐって劣化予防としてますよ。

コチラは私のヒザ…はスルーして頂いて、Z軸微動送り部分の構造です。

コチラは私のヒザ…はスルーして頂いて、Z軸微動送り部分の構造です。

ココもかなり動作が固くて不安定な上、ハンドルもガタガタしてたので分解してメンテしてみました。

微動送りのダイヤルからはユニバーサルジョイントが使われてますが、これがまた固い事固い事(笑

なのでユニバーサルのジョイント部分に切削油を流し、何度もキコキコ動作させてアタリを付けましたよ。

これは関節部がピンでの圧入なのですが、お互いのジョイントの精度なんてどこ吹く風のレベルな上に

元々のすり合わせがギチギチだったので、せめてスムーズになる様にはしておきたいな、と思った次第です。

なおジョイントの軸の末端はウォームギヤですが、当然グリスアップ等は必須になりますね。

ちなみに何故ココをバラしたか、と言えばメンテもありますがZ軸のカミソリのロックナットが異常なまでに

回しづらかったので…このボックス部分を加工しようとしたのですが思ったより肉厚無さそうなので止めに

してしまいましたけれどね_| ̄|○

なおこのあたりは分かる方ならばぱっと見ただけで改善点がごろごろ出てくると思いますんでそこらへんは

割愛しておきます(汗

そしてこっちはZ軸上下ハンドルの根元のロックギヤ的な部分です。

そしてこっちはZ軸上下ハンドルの根元のロックギヤ的な部分です。

これもZ軸ハンドルのロックを解除しようとしてもなかなか外れてくれないレベルでしたが(汗

サビや汚れの除去とグリスアップ等でなんとか普通レベルには動作が回復しましたよ。

ここもキーとキー溝でシャフトを回転させてる仕組みですが、キーそのものはやっぱりぐにょってたので適宜修正してますね(笑

これ、キーそのものの上をキー溝付きのギヤハンドルが左右にスライドする仕組みなんですが…

さすがにそれは正しい設計なのだろうか?と思ったのは秘密です(汗

とまあ、こんな感じでZ軸のロックや微動送りが無いとボール盤エセフライスみたいなモンで、フライスの意味が

薄れるので多少はスムーズに動作させる様にしてみた、といった感じです。

…もちろんハナから作りがガサいのは承知の上ですが、間違ってもノーメンテでの長期運用なんてのは

無謀極まりない機械である、というのをこういった所でも再認識した次第ですよ。

で、あれこれとここまで各部を修正すると、運転時の異音も振動もまさに激減し、かなり安定はしましたね。

んが、ベルト駆動である卓上旋盤とは音量的には比べられませんが、元を考えればかなりマシなので満足ですよ。

なお、各部のボルト具合等もそれなりに効果はあり、精度も含めて「効果の見込める」小さい事の積み重ねは

大切だなあ、と改めて思った次第だったり。

これは作業台等への固定もそうなんですが、こういった所を紹介してるサイトって無かったのであえて

基本だと思いつつも記してみました、という事で…

さてさて、それではいよいよ、と言いますかモノに対する狙った上での切削、加工を行ってみます。

最初の犠牲者は我が卓上旋盤のテイルストックなんですが、コレのロックナットの当たる座面って、元々かなり

適当な作りだったのでお得意のフリーハンド加工である程度面を出してたのですが。

それでも長期の使用により、ロックナット座面はもうめっこめこに近くなっていたのでそこの修正です(笑

こんな感じですが、ある程度の「面」さえ出れば良いのでクランプ等はかなりアバウトです(笑

こんな感じですが、ある程度の「面」さえ出れば良いのでクランプ等はかなりアバウトです(笑

ちなみに相手は鋳鉄なのですが、エンドミルのサイドカットにてうっすら引いて面を出さないと駄目なので、太目のエンドミルを使いました。

12φの2枚刃ですが、これまた首を「長く」咥えないと目的の場所に届かないのでどうしても太いのを使うしかありません(泣

とはいえ、切削油もっさもさにぶっかけながら超微動送りをカマせば、切り込み0.2㎜位ならば鋳鉄が

相手でも一発目の皮をすこーんと突破し、後はさくさく切れましたよ。

これは写真撮る為にある程度綺麗に見せていますが、切削油を使わないというのは私はありえないので

この程度の切削でも、刃持ちと冷却の為に切削油は使いますね。

たまーに何もぶっかけず結構な重切削してる人もいるみたいですが、それかなり不味いんじゃ?と私は

思ったりしてみますが…(汗

卓上機ではそれはよろしくないと思いますし、私上記のジュラコン加工なんかでも油引きますからねえ(笑

で、次にもういっちょ。

はるか以前にはこれが自前でやりたいが為に、ボール盤と同じ位のお値段のするプロクソンのクロス

テーブルを購入してエセフライスをやったりしましたが、今度はある程度ホンマモンですからそれもまた

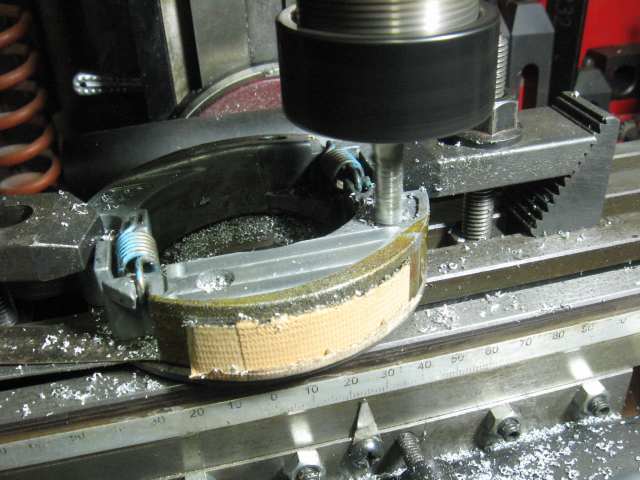

改めてやってみないと、という事で非分解式ヤマハ系2枚クラッチシューの切削加工です(笑

捨てても良いレベルで、なおかつ肉厚が盛ってる3GFクラッチシューを犠牲者として作業開始です(爆

捨てても良いレベルで、なおかつ肉厚が盛ってる3GFクラッチシューを犠牲者として作業開始です(爆

元が平面の2JAとか5BMシューと違い、山なりに肉が盛ってる3GFシューならばテストの条件としてはもってこい、ですね~

まず荒削りは高価なためほとんど数を持ってないラフィングエンドミルを用い、さくさくではなくざくざく行きます(笑

とはいってもまずはフライスそのものの能力を見極める為、0.05㎜から徐々に切り込みを増やしてテストしていきます。

んが、これだけ柔らかいアルミのシューであれば、8φラフィングエンドミルを用いれば切り込みは1㎜でも

ほぼビビらずイケましたし、かなり「粘り」はしますがそこは切削油でカバーしつつキリコをマメに避けまくって

無難に荒削りを終えてみましたよ。

が、さすがにX軸方向はともかく、フライス強度の弱いY軸方向のダウンカットではあまり無理は効きませんが。

長ネジのバックラッシュの分だけは「持って行かれる」のでどうしても微細な振動は出がちです。

なお、切削目だけはフライス加工っぽくは見えますし十分なのですが、指先で撫でるとやはりスピンドルの

ねじれ具合は切削面に反映されており、8φのエンドミルを7.5㎜ずつずらして削ると、境目にはほんの

わずかながら段差を感じてしまいますねえ…_| ̄|○

そして荒削りを追え、仕上げ引きの為の寸法を残したら2枚刃の太いエンドミルを用いて仕上げ引きです。

そして荒削りを追え、仕上げ引きの為の寸法を残したら2枚刃の太いエンドミルを用いて仕上げ引きです。

…本来クラッチシューごときにそこまでする意味はありませんが、今回はあくまでテストなので(笑

12φエンドミルをセットし、微細な切り込みと高速回転、とはいってもローギヤの半開ちょいくらいですが。

それに卓上旋盤で鍛えた人力超微動送りを用い、なんとなくではありますが結構綺麗目な切削目は出ましたよ~

後余談ですが、非分解式ヤマハ2枚シューだとシュー単体が外せない為、支柱固定ピン部分をクランプして他は

敷板で誤魔化しているのですが、後でじっくりシューを見てみるとシューの支柱にすでにガタが出ている

劣化品だった事が判明し、上記のクランプ具合では完全固定されておらず、クラッチスプリングの反力も使い

微妙な所をなんとか保持されていただけだった、という事も判明しましたが_| ̄|○

一応、シューのはじっこ部分をクランプ先端のカドに当ててX-Y方向に動いたりはしない様にしてましたが

支柱劣化のおかげでZ軸方向へのガタがあったとは誤算でした(泣

さすがにこれはテストといえど横着せずにちゃんとクラッチスプリングを外し、シューだけをクランプして

切削すべきだった、というつまらないオチでした、という事で(泣

…いくらテストとはいってもこのシューの両側を切削するのに2時間弱かけたという(以下略

さてさて、かなり長くなってしまいましたがとりあえずは最初の更新分(?)はこれにて終了としたいと

思いますです。

個人的な感想としては、やはり卓上機だと旋盤以上に構造強度や調整はシビアだなあ、というのが

本音ですが、それもでもボール盤エセフライスに比べれば、いやさすがに比べ様の無い能力はいかに

卓上フライスとはいえ持ち合わせている、という事で…

なお当然ですが初歩的な事しか記してませんし、間違ってる所もあるかもしれませんのでマニアな方々からの

ツッコミ等お待ちしておりますのでよろしくです~

2015.6.3追記

さて、早速の追記なんですがやっぱり新しいオモチャはいじりたくなるのが人間、って物なので

とりあえずの所なんかを追記しておきたく思いますです。

中古品ながらあれこれと色々調整した我が卓上フライスなのですが、色々切削テストを行ってみたり

していると、やはりどうしてもあとわずかの「ズレ」と言いますか面の具合と言いますか…贅沢な話では

あるのですが、もうちょっとだけ精度を詰めたいな、と思いまして(汗

前回はコラム部分の垂直度、すなわちZ軸の精度に加え、回転するスピンドル部分のテーブルに

対しての精度を調整しましたが、これだけだとやはり「エンドミルの底面」が「テーブルの1点」に対して

しっかりと精度が出てはいるのですが、テーブルそのものをY軸方向にストロークさせるとポイントしてある

ゲージにはそれなりの振れが見られているんですよ。

…文章ではご説明しづらいですが、前述の2箇所の精度、という物は「テーブルを動かさなければ

刃物が真っ直ぐ下ろせ、かつ傾き無しでワークに当てられる」という事です。

が、その状態でテーブルをX&Y軸方向に動かすとゲージに反応があるとなれば、これはテーブルの

「面」が傾いている、という事になるんですね。

仮に、テーブルのスライド方向がおかしいのであっても、コラムの傾きとZ軸、そしてスピンドルの傾きを

修正出来ている場合は、テーブルをXY方向に動かしただけでは「点」を計測しているテーブルに当てた

ゲージに反応があってはおかしいので。

要は、今までは傾いているテーブル面に対してのZ軸方向のズレと、スピンドル部分の傾きはほとんど

0に調整してきた、という事になります。

で、その状態でまあまあいけるだろう、と思い、テーブルの上に0.3㎜位の薄板をかませ、その上に切削物を

クランプし、「テーブルには刃物が当たらない程度」のギリギリまでZ軸を詰めて切削を行ったのですが。

これがなんと、テーブル手前側は何も起こらなかったのですがY軸テーブルの向こう側がわずかながら

削り取られてしまっていた、という_| ̄|○

…別に精度にはそこまでこだわらなくても私には必要が無い、と考えてはいたのですがさすがにこれでは

ちょっと納得が行かないので、どうやら計測数値以上にテーブルが傾いている恐れもふまえ、ある程度

再修正を行ってみる事にしました。

で、結果的にはテーブルの上にゲージを走らせると、X軸方向は片方に150㎜スライドさせても0.01~2㎜の

ほぼ傾きの無い良い精度でしたが、Y軸方向はアクリル板を載せてその上を走らせたゲージにおいて

Y軸を60㎜ストロークさせると0.2㎜のテーブルの高さの違いがあった

という酷いオチでしたよ_| ̄|○

0.02㎜じゃなくて0.2㎜ですよ?60㎜分削っていくとはじっことはじっこで0.2㎜寸法の違う物が出来る、という

いくら中華フライスとはいえ無茶苦茶な精度の悪さになってまして…(泣

他の調整を行っていた時にはここまで大きなテーブルの傾きは無かったのですが、今まではX軸方向の

切削ばかりやってたのであまり気付かなかったのかもしれませんね。

なので早速修正ですが…これはさすがにテーブル全面に合わせて刃物で平坦に削る、という訳にはいきません(笑

なので早速修正ですが…これはさすがにテーブル全面に合わせて刃物で平坦に削る、という訳にはいきません(笑

…現在の精度ならばそれも手法としては可能だとは思えますが、私の技量では成功させる自信が無いです。

で、結果的に「テーブルの手前側をかさ上げする」という手法を試み、フィラーテープを購入してちまちまと調整を行ってみました。

さすがにダイレクトな摺動面に挟むとなると鉄のテープじゃないとちょっと不安なので(汗

テーブル摺動面にテープが置かれているのがお分かりかと思いますが、アタリを見ると真ん中しか

当たってないので後でテーブル側をしこしこ研いだりもしましたけれどね(笑

ここは0.10㎜程度のテープを挟んでなんとかテーブルのY軸高さの違いはほぼ0、となりましたよ。

テーブルを横から見たところですが、テープのカドを叩いて折り曲げています。

テーブルを横から見たところですが、テープのカドを叩いて折り曲げています。

単純に挟むだけではX軸テーブルの移動と共にテープが持っていかれてしまいますんで。

別にネジ止めしても良いのですが、これだけ薄いとあまり意味が無いかな、とも思えますしね。

後、ついでにここいらのカミソリなんかももう一度取り外し、アタリの強い所を研ぎ直しておきました。

と、これでテーブルのXY移動については、テーブル上面を計測しても高くて0.02㎜程度、といった

十分に満足出来る精度となりましたが…これをやってしまうと

テ ー ブ ル の 傾 き が 変 わ っ た 事 に よ り

ス ピ ン ド ル の 傾 き は 当 然 と し て も

コ ラ ム の 垂 直 度 、Z 軸 ま で 全 て 狂 っ て し ま っ た

なので前述のZ軸計測&調整、そして面倒くさいスピンドルの傾き修正まで全てやり直してしまいましたよ(泣

とはいってもこれまたお勉強、最初にテーブルの傾きはさほどでもない、と思い込んだ私が悪いので…

この一連の再作業にはおよそ6時間程度掛けてたりします(泣

なので、調整の順番としては…X&Yテーブルの移動軸はどうしようもないので真っ直ぐである、と信じた上で

テーブルにゲージを這わせ、テーブルの傾きを認識した上でまずそれを調整するのが良いのでしょうね。

もちろん出来ない機種もあるでしょうが、そんな場合は他を調整してからテーブル上面を切削すれば

なんとかなるかな、と思ったり(爆

で、再調整したフライスを用い、今度はそれなりの実用的な切削テストを行ってみました。

ブツはそのへんに転がってた加工を失敗した70x50x30㎜程度のA2017のジュラルミンブロックです。

…内部深くにスパイラルタップの頭が折れてめり込んでる、という非常に勿体無い物ですが(笑

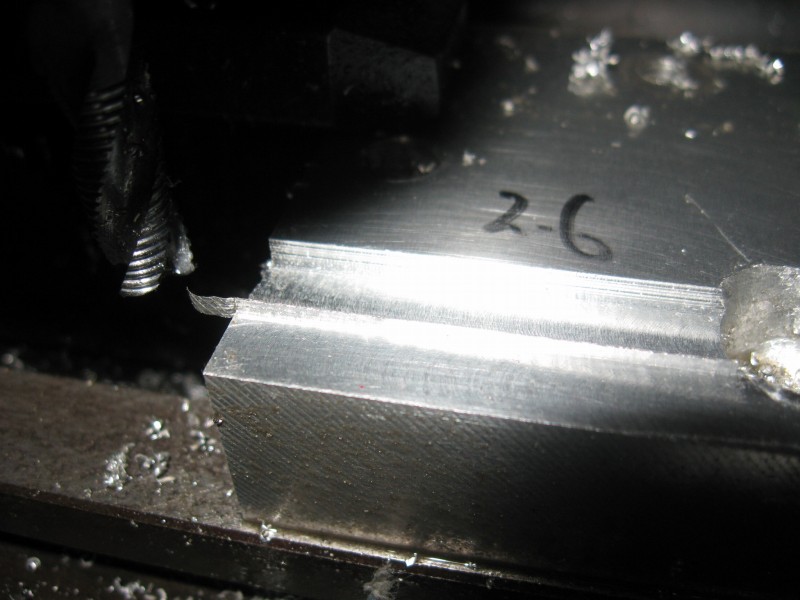

まずは折れタップを抜き取る為、タップのはまってる部分周辺を全て切削で灰燼に帰します(笑

まずは折れタップを抜き取る為、タップのはまってる部分周辺を全て切削で灰燼に帰します(笑

テストも兼ね、秘蔵のラフィングエンドミルを用いエンドミルの径と同じ位の切り込み幅を取り、切り込み深さがどれだけいけるか、をやってみました。

写真では2.6㎜の切り込み深さですが、この程度なら何も問題なくざっくざくと削れて行きますね。

最終的には5㎜深さの溝加工も試しましたが、ビビりもせずA2017のブロックがさくさくキリコになっていきましたよ。

しかしワークが素材、と言いますが純粋なアルミ材であればパーツの類と違ってなんと切削性が良い事か(笑

ラフィングエンドミル、って事もありますがミルの底面側切削面の仕上がりは個人的には文句無いですしね。

私はこの手の卓上機だとかなり遠慮しても満足なので、これだけいければホント素敵かなとも。

…10年以上前に買ったラフィングエンドミルがやっと真っ当な仕事をしただけ、とも言えま(以下略

ちなみに写真右に見えてるのがタップが折れて残ってる穴ですが、M6のスパイラルタップが20㎜程度の

穴の底に残っているので、そこに到達するまでかなりの時間を要しましたよ(笑

が、無事タップの先端を露出させる事が出来、後は得意のリューター加工でタップ先端を摘出しました。

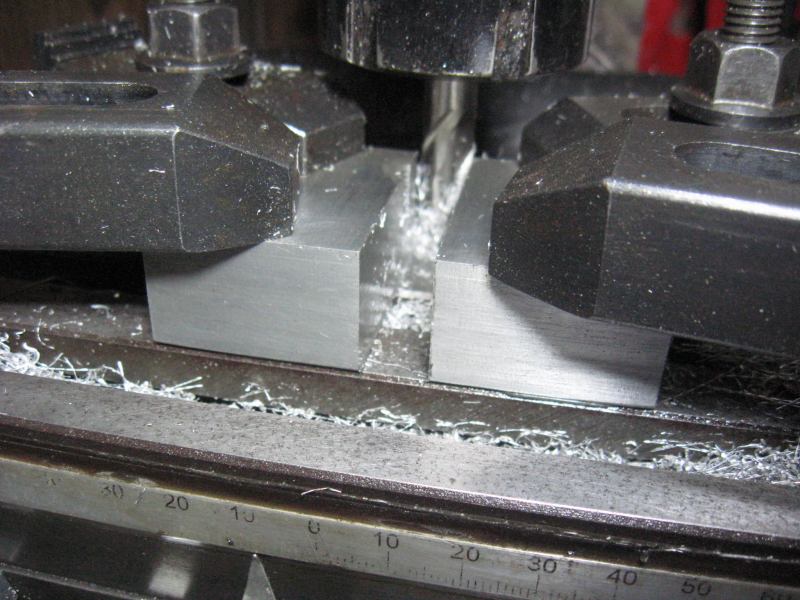

その上で、このA2017ブロックを一応の四角に整形し、これまたテストとしてまっぷたつにしてみる事に(爆

…前述のテーブルヒットの失敗をテーブル傾き調整により改善したはずなので、また懲りずに敷板を用いたクランプ方式で行きます(汗

…前述のテーブルヒットの失敗をテーブル傾き調整により改善したはずなので、また懲りずに敷板を用いたクランプ方式で行きます(汗

ただし今回はこのブロックの下に敷いている板は0.5㎜厚なのでちょっと遠慮し(以下略

で、結果はごらんの有様、ではなく写真の様にラフィングエンドミルを用いれば何の問題も無く切削出来ました。

写真は欲を出して左右のブロックの寸法を同じにする為に通常のエンドミルに変えて仕上げ切削を行ってる所ですね。

とまあ、今回はさすがにテーブルをエンドミルが引っ掻く事も無かったので、十分にテーブルの傾きは

修正された、という事になります。

…元々テーブルはキズだらけなので多少は構わないといえば構わないのですが、それでも良くしておくに

越した事はありませんからね~

しかし私、この写真を撮った時にはふと我に返り、これはさすがにフリーハンド作業やボール盤フライスでは

ちょっと無理な作業だなあ、と改めて感じてしまいまして…卓上フライスでも手元にあるのは本当に良いなあ、と

一人でしみじみと感慨にふけっていた、というのは秘密で(略

なにはともあれ、これである程度はまともなフライス盤としての加工は出来そうなので、材料等を都合して

適当に削りまくってみたく思いますよ(笑