さて、今回はフライスが使える事により、フライスではなく卓上旋盤の方も改善出来る事が増えたのでそっちもやってみましたよ。

さて、今回はフライスが使える事により、フライスではなく卓上旋盤の方も改善出来る事が増えたのでそっちもやってみましたよ。

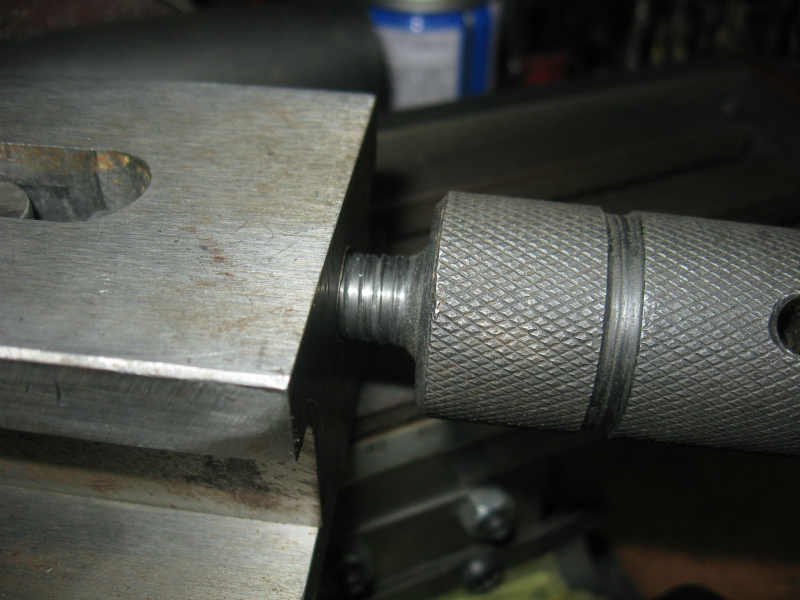

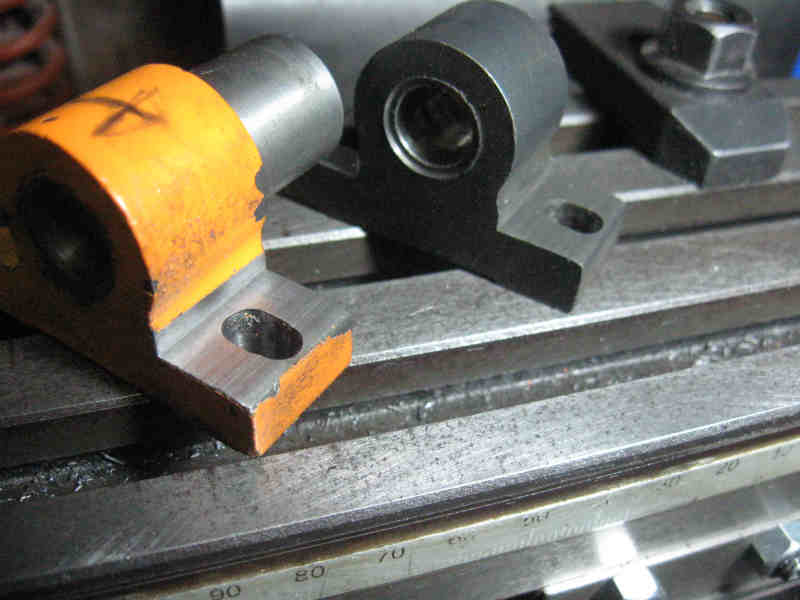

これは卓上旋盤の自動送りの親ねじの受け部分なんですが…これがいつまで経っても馴染まないどころか劣化していく有様でして(笑

いくら調整してもどんどん動作がきつくなっていき、最後には親ねじにハーフナットをかけるとぐにゃ~んと親ねじがたわむという(爆

…なので、いくら自動送りほとんど使わない私でも我慢ならなくなったので多少手直しです。

とはいっても、この変な形の穴開きの受け部分は、上下をボルトで位置調整するだけのシロモノなので

元々はシム調整や長穴加工で親ねじの収まりをフォローしてましたが、今回はこの受け部分を固定している

ボルトの頭の調整範囲の限界を超えたので、ボルト穴の開いてる部分の「下側」を削り取らねばならず、

これはフライスの出番だな、と思いさくっと加工してみましたよ。

で、上記の様に適当なクランプを行い、ボルト座面とボルト頭が当たるところをざっくり加工してやりまして。

で、上記の様に適当なクランプを行い、ボルト座面とボルト頭が当たるところをざっくり加工してやりまして。

ついでに長穴加工もさらに伸ばしたので、これでしばらくは調整範囲に困ることは無い…はず(汗

ちなみに材質は鋳鉄でしたが、切削抵抗が怖いので6φの2枚刃エンドミルでしたがこの位ならさくさく行けましたね~

なお、こういう場合は大切な所の精度を崩さなければそれで良いので、適当でOKだと判断してますよ。

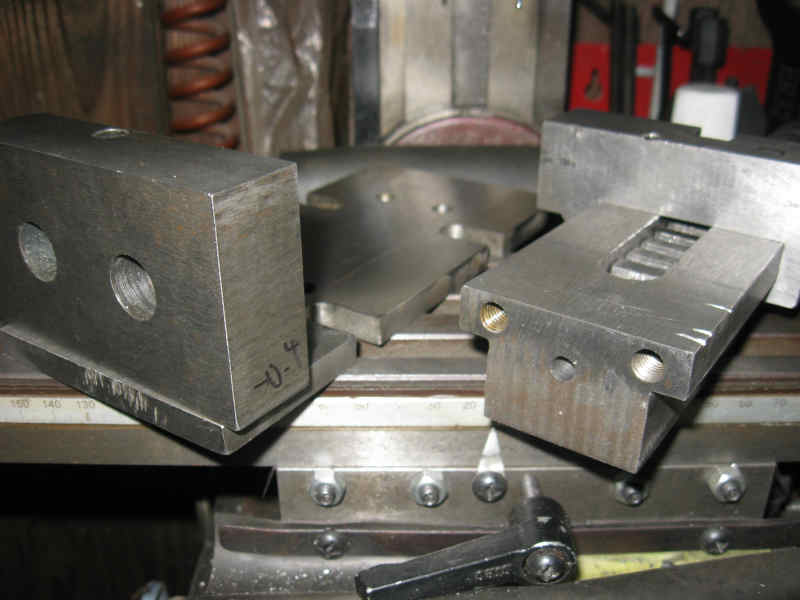

次も卓上旋盤の修正になりますが、これはトップスライドのカミソリ(スライドジブ)ですね。

これもこの手の機械の定番で、長い年月を掛けてアタリを出してはいますが調整ネジの押ししろをもっと

きっちりさせたかったので、これもフライスがあれば出来る事なので早速トライです。

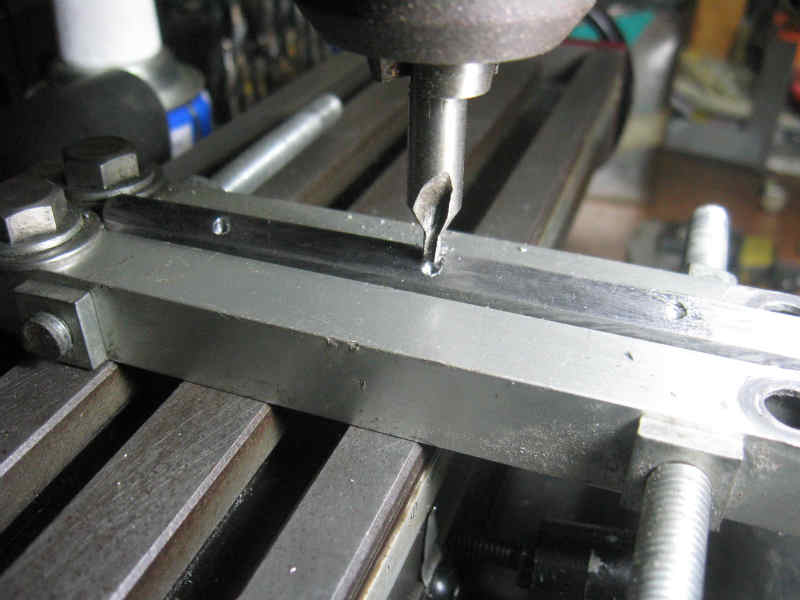

まずはプロクソンのクロステーブルでよく使っていた、角材を用いた面クランプ、とでも言うべき冶具を用いてカミソリをマウントします。

まずはプロクソンのクロステーブルでよく使っていた、角材を用いた面クランプ、とでも言うべき冶具を用いてカミソリをマウントします。

このカミソリって、「ひし形断面」に対して垂直に調整用イモネジの押し穴が開いている為、カミソリの左右を垂直に固定した上で、斜めの面に穴をくらねばならないんですね。

…これが先日まで使っていた私のボロボール盤ではどうも上手く行かなかった、という_| ̄|○

そして、これはさすがにクランプの力はさほど要りませんが、斜めの面に対してガイド穴を真っ直ぐくるには

センタードリルを用います。

細い先端のセンタードリルを用い、元々の穴があるところをガイドにして少し深めの穴を掘っていきますが…

穴は3φなのでセンタードリル先端部のみで掘り、後は普通の3φのキリを用いれば、目的の穴が数㎜分

「深く」出来ますね。

これで調整用イモネジの収まりもかなり良くなりまして、結局クロススライドのカミソリもこの加工を施した上、

フライスのカミソリも頑張ってこれと同じ加工を施しましたよ。

…フライス分解した状態でどうやって穴をくったんだ?と思われるかと思いますが、それは単純に

前 述 の 冶 具 ご と

カ ミ ソ リ を 他 の バ イ ス に 固 定 し

そ の バ イ ス を 手 持 ち し た 上 で

フ ラ イ ス の ベ ッ ド 上 に

木 の 板 等 で 暫 定 テ ー ブ ル を こ し ら え

手 作 業 & 手 動 固 定 に て

フ ラ イ ス 回 し て セ ン タ ー ド リ ル を 当 て た

という無茶をやった、という事で(爆

…とはいっても元々開いてる穴を深くするだけなのでそこまで難易度は高くありませんし、そもそも

調整のイモネジは元々真っ直ぐになんて入ってませんからこれでも十分マシになるという(笑

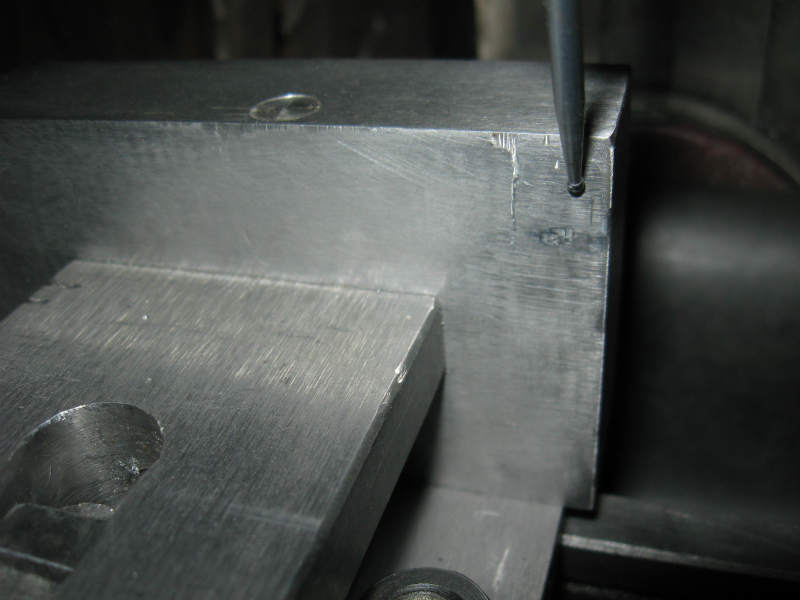

そしてちと余談ですが、これは私の卓上旋盤のクロススライドのアリ溝部分です。

そしてちと余談ですが、これは私の卓上旋盤のクロススライドのアリ溝部分です。

初期の頃にはかなりマメにアタリを修正したりしていた甲斐もあり、8年使った今となっては結構綺麗なアタリが付いていますよ。

もちろん完璧ではありませんが、新品の時にはざらっざらどころかめっこめこであった事を思い出せば隔世の感があります。

…実はあまり卓上旋盤は技術向上していない、と言いますかあんましやる事が増えなかったので大して

変わってはいませんが、それでもこのクロススライドなんかは親ねじ分のバックラッシュ程度しか気になる

部分が無い位、スライドの具合や感覚、ガタ等は非常に良く「育って」くれましたね~

苦手だった柔らかいアルミの突っ切りなんかも、今ではチップソーの刃をぶった切って整形して研ぎ出した

自作超硬突っ切りバイトなんかを使ってやってたりはしますんで(汗

あ、旋削チップもちょっとは使ってますが、今でも私は自分でバイトを研ぐ方が好きだったりはしますね。

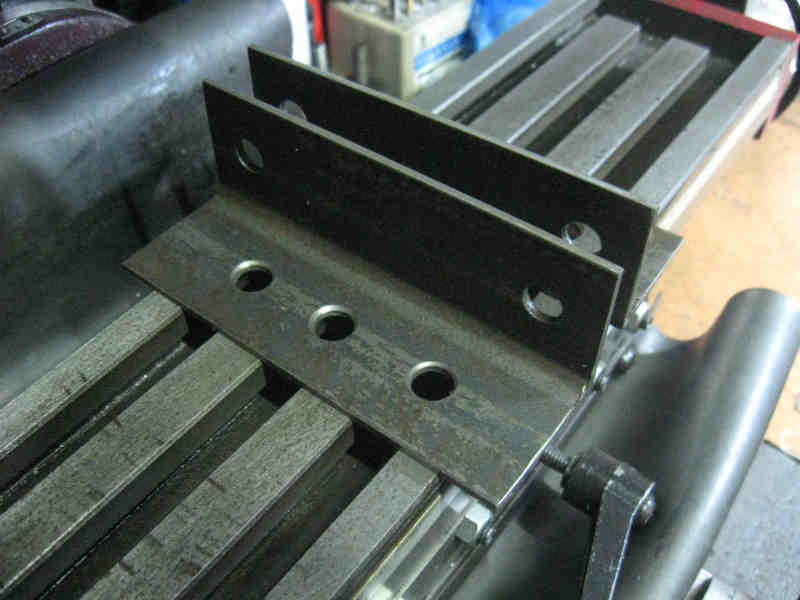

次は…なんとなくですがその辺に鉄のアングル材が落ちてたので、これを使って何か出来ないか、と思い

ワークをクランプする為のイケールもどきを作成してみる事にしました。

…あくまで「もどき」なので練習ついでに鉄材料の加工、という事でひとつ(笑

とはいっても適度なサイズの鉄アングルを適当に切断し、冶具として必要な部分の精度をある程度出せば良いだけですね。

とはいっても適度なサイズの鉄アングルを適当に切断し、冶具として必要な部分の精度をある程度出せば良いだけですね。

適当な端材にて高さを調整し、手前をクランピングして可能な限り垂直を出して上面と側面を引くだけです。

こういったアングル材って元々それなりに直角精度は出ているので、別にそんな事する必要もありませんが練習なので(汗

そしてテーブル面に置いても垂直精度が出ている事を確認し、適度に穴を開けて完成です。

そしてテーブル面に置いても垂直精度が出ている事を確認し、適度に穴を開けて完成です。

クランプ用の穴はTスロット溝に合わせて開けていまして、垂直面の2つの穴は左右からボルトナットをねじ込む用途になりますね。

前述のカミソリ加工の様に、異型のワークを左右から挟み込んでクランプする、といった用途にも使えるかなと思ったり。

…こういうのは思いついた時にこしらえておけば後々便利だったりもしますね~

ちなみに多少の背骨補強でも、この位の鉄材ならばなんとかまともな切削は可能である、という裏付けも

取れましたよ。

そして、せっかくこしらえた冶具なのでここでさらにSS400のブロックの加工を行ってみる事にしまして。

生鉄の黒皮無しなのでさほど困らないとは思いますが、アングルクランプ冶具の威力と精度を試す為に

切削テストを行ってみます。

適当なSS400の鉄ブロック材をアングルで挟みますが、これはあえて左右方向、X軸方向をクランプしています。(+下駄です)

適当なSS400の鉄ブロック材をアングルで挟みますが、これはあえて左右方向、X軸方向をクランプしています。(+下駄です)

その上で、Y軸方向へテーブルを送っての切削テストとしますが、これで万が一アングルクランプ冶具の精度や保持力が悪ければ一発でワークが外れる…ハズ(汗

もちろん、本来こういったクランプ方向ならば可能な限りX軸方向へテーブルを送って切削しないとクランプが外れる恐れがあるのでご法度ではありますが。

刃物はハイスエンドミルの2枚刃、8φを用いZ軸方向への切り込みはわずか0.3~4㎜程度ですが、この程度で

無いといきなりエンドミルのピンカド飛ばしても嫌なので、回転数と送りの様子を見ながらじわじわ進めます(笑

で、アングルクランプを用いたSS400の面加工品がコチラになります

で、アングルクランプを用いたSS400の面加工品がコチラになります

…鉄相手とはいえ送りの回数が多すぎるだろ、ってのはツッコミ無しの方向でひとつ(汗

んが、アングルの直角度をアテにして加工しても平面度は意外と悪くなく、行ける範囲ではありましたよ。

ちなみにフライス目が斜めってる様に見えるのは下駄が傾いてたから、なんですけれどね(笑

一応、面の精度と、アングルをアテにした直角部位での精度は別に悪くは無かったので、これはこれで

アリだという事ですし、実験的に手荒な切削を行ってもクランプが外れる事は無かったのでテストとしては

まあ良しかな、といった結論とあいなりましたよ。

…今後これを使うかどうか、は全く分からないのがミソですけれどね(笑

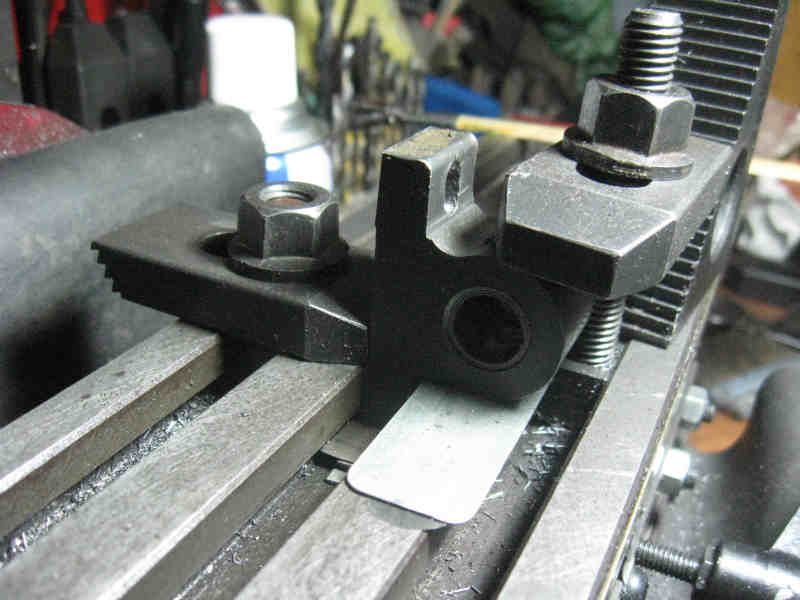

次は…ヤフオクで入手したジャンク品の中華製であろう精密?バイスになります。

これ、私のフライス盤ではまともなバイスが無かったので、とりあえずある程度のブツで良いだろうと思い、

安価フライス盤のおまけで付いてる様な物を入手したのですが。

これがかなりのハズレ品で修理に往生こいたという_| ̄|○

モノはよくある中華精密(名前だけ)バイスなのですが…実際に精度を見てみても思っていたより酷かったですが(笑

モノはよくある中華精密(名前だけ)バイスなのですが…実際に精度を見てみても思っていたより酷かったですが(笑

が、もっと困ったのはこのバイス、商品説明には裏側のスプリングが無いだけ、と記されていたのですが。

実はそれはあまり困らないのですが、なんとクランプハンドルのねじ山がほとんど舐め切っていてまともに締められない、という酷いオチでした_| ̄|○

問題の部位はここなのですが、ハンドルのボルトになってるネジ山がすでにほとんど無くなってますね(笑

実際には本体側の雌ネジ側もそれなりに傷んでましたが…ねじ山を修正しようにも右側の写真にて

お分かりの通り、ハンドルボルト先端部分のラッパ形状部は溶接固定されており、ハンドルボルトそのものが

分解不可能な仕組みになっているという_| ̄|○

…が、そんな事を言っていてはラチがあかないのでなんとか分離を試みる事に(汗

まずはボルト先端のラッパになっている部分を殲滅しないとボルト自体が抜けないので…

まずはボルト先端のラッパになっている部分を殲滅しないとボルト自体が抜けないので…

最初はリューターで加工しましたが結構硬いので、サンダーというかディスクグラインダーに磨り減って小径状態の砥石を付けます。

そしてバイスの中央溝からサンダーを微動だにさせずに挿入しつつラッパ部分だけを削り取る、という非常にシビアな作業にトライしまして。

写真の通り、バイス側にはキズを付けずにボルト頭のラッパ部分のみを小さくし、ハンドルボルトを回して

抜く事が出来ましたよ。

…ラッパ部分があった所がボルト径より小さくなっているのが分かるかと思いますが、少しづつボルトを

回転させながらサンダーの刃の底面だけを用いてちょびちょび削り取るのにはかなりの精神力を使いました(爆

そして即、こんな舐めたハンドルボルトはすぱっと切断して亡きモノにしてしまいます(笑

そして硬いハンドルの頭部分を旋盤で慣らし、M10xP1.5のねじ山を作成して新たなボルトを入れる

段取りを行い、ダメージのあったバイス本体側の雌ねじ山もタップを通して修正しておきます。

ハンドル頭にねじ込むべき新たなボルトは、そのへんにS45Cのズン切りがあったはずなのですが全く

見当たらないので、残材である貧弱なただのズン切りボルトを適当に加工し、ハンドル頭にねじ込み

M10で二面幅17㎜の特殊ナットとねじロック剤で固定して、なんとかハンドル部分の復旧は完了しましたよ。

…材質的にその内劣化するでしょうがそうなればまたボルトだけ作り直せば良いので(笑

ちなみにボルトの先端部、ロック部分を押すところは先端ラッパにはしておらず、元々かなりの精度の

悪さなので適当に形状を合わせているだけですが、締まりさえすればとりあえずは良いんですよね。

で、予定外であったハンドル部分とバイスのアゴの締め付けを復旧したところで、バイスの基本である

テーブルに対しての平行、直角、底面精度を計測していきます。

んが、このバイスだと固定アゴ部分の平行精度は端から端までで0.01の狂いも無く、本体底面部も数十㎜

Y軸方向にストロークさせても0.01㎜あるかないか、位なので意外と精度が良いのですが…

固 定 ア ゴ 部 分 の

上 か ら 下 ま で の 4 0 ㎜ 部 分 の

垂 直 方 向 の 計 測 に て

「 0 . 4 ㎜ 」 の

ズ レ が あ っ た

という、精密なんて名前はどこ吹く風の大変宜しい具合の精度でしたよ_| ̄|○

ちなみに数値は間違いじゃなく、40㎜Z軸を移動させて固定アゴの口金部分で0.04㎜ではなく「0.4」㎜分、

手前に傾いている方向のズレがある、というすさまじいモノでした…(無

これじゃあ垂直もクソもあったもんじゃないですね。

ただ、実際に使うのは固定アゴの上端からアゴの底面部までの20㎜程度なので、そのあたりが許容範囲で

あれば「実用」には耐えうるかなとも。

…左の写真の様に、固定アゴを本体から外すとその接触面はすさまじい状態になってまして。

これは劣化とかの問題ではなく、製造段階でムリクソ修正しているのが丸分かりの構造なのですが…

ここいらを計測しつつ、削ったりヤスったりフィラーテープったりしてなんとかかんとかマシなレベルには

修正を試みてみましたよ。

しかしさすがにこれだけ元が悪いと完璧にはならないので、固定アゴ手前面とバイスのアゴの底面側を

アテにして垂直なスコヤを挟んだりし、なんとか妥協出来るレベルにまではアゴの垂直度を回復させる

事が出来ましたよ~

少なくとも、このバイスのアゴのサイズで掴めるワークの範疇であれば、直角精度をアテにした6面体の

加工も出来ない事は無い、といった具合ですがこれはやっぱし小さいのでも良いのでちゃんとした精密

バイスは購入しないといけませんねえ_| ̄|○

とまあ、今回は普通の方ならまずやる必要も無いこのバイスの修正が一番面倒でしたが(爆

とはいってもこういうのもお勉強にはなりますし、あれこれ計測したり辻褄合わせを考えたりしていれば

最初が酷かった私の卓上旋盤みたく、それなりに役立つスキルは付いてくる、と信じていますよ。

…と言いますかそう信じていないとこんな事やってられませんしお金をドブに捨てただけの(以下略

※最終更新2015.7.4