2ストエンジンのポート計測方法等

さて…今回はですね、2stエンジンにおけるポート計測方法等をご紹介してみたいと思います。

とはいってもさほど特殊なものではありませんが、ご存じない方もおられるかと思いますので

ざっとではありますがご紹介させて頂きますね。

※今回はそこまで長くはありませんが一応目次とか。

・測定するべきポートの要素とクランク回転角度

と、まずは「ポート」と言いましても、エンジン特性の見極めの為に必要な数値としてはまず

ポートタイミングが挙げられます。

大まかに言えば、エンジンと言いますかシリンダーにおける排気、掃気ポートの「開き&閉じのタイミング」を

「クランクシャフトの回転角度」で表記した数値、といった物になりますね。

ちなみにこのイメージをうまく浮かべられない方がおられましたら、実際にエンジンをひとつ用意して

腰下にピストンとシリンダーだけくっつけている状態をこしらえれば、実際に手を触れながらイメージが

出来るので把握しやすいかと思いますよ。

で、これはサービスマニュアルを参照すれば大抵の車種だと排気、掃気の各タイミングが表記されて

いるものですが、基本的には「開き始め」のタイミングにて

「BBDC=Before Bottom Dead Center」(びふぉあ ぼとむ でっど せんたー)」○°

仮に排気ポートだと、クランクが回転していき開き始めるのがBBDC80°、といった風になっている

表記は皆さんもご存知かと思われますが、この数値は「閉じる時」もクランクの回転角度的には

同じ角度で閉じる、というのは基本になりますね。(「開き終わり点=閉じ始め点」は「ABDC」です)

仮に下死点前(BBDC)80°で開いた排気ポートが、下死点後(ABDC)90°で閉じる、なんて事は

排気ポートの高さがピストンのストローク中に変化しない限り絶対にありえませんので(笑

サービスマニュアル記載値でも、ポートの開き/閉じのタイミングは同一角度になっているものです。

で、これってですね、あくまで「視覚的」には、ピストン上死点時からATDCに向かってクランクが

回転し、排気ポートが「目視で開いた」瞬間を見ている方がイメージとしては簡単にはなるのですが…

少なくともポートタイミングというモノは

開角度=ポートが「開いている間」のクランク角度

を「表記」する物ですから、ATDC、つまり上死点後のアフタートップ時点ではポートってまだ

「閉じている」んですよ。

なので、上死点後のATDC角度でポートタイミングを表記した場合、上死点前のBTDC~ATDCまでの

「クランク回転運動」なのですから、これってば全くもってポートは「開いていない」んです。

だからこそ、

ポートタイミング(クランク回転角度)表記だと

「開角度」ではなく「閉角度」の表記になってしまっている

BTDC~TDC~ATDCまでの

…要は、ピストンが上昇してきてポートが閉じ、上死点を超えて下降してきてまたポートが開くまでの

クランク回転角度になっている、という事です。

前述の通り、あくまで「視覚的」にはヘッドをはぐってシリンダーやピストンを上から覗いてみた

場合の方がイメージとしては掴みやすいのですが、これはポートタイミング、すなわちポートの

「総開角度」を記す表記としては正反対の意味合いになる、と言った点を忘れてはいけません。

コレは別に、加工寸法指定やクランク回転角度の把握、といった意味合いではBBDCでもATDCでも

構わないのですが、通常はクランク角度でポートタイミングを示す、といった場合には「開角度」を

示す事が基本なので、圧縮比と圧縮圧力の違いではありませんが間違えていては他人様との話が

食い違う事がある、といった点が大きなデメリットになりますしね。

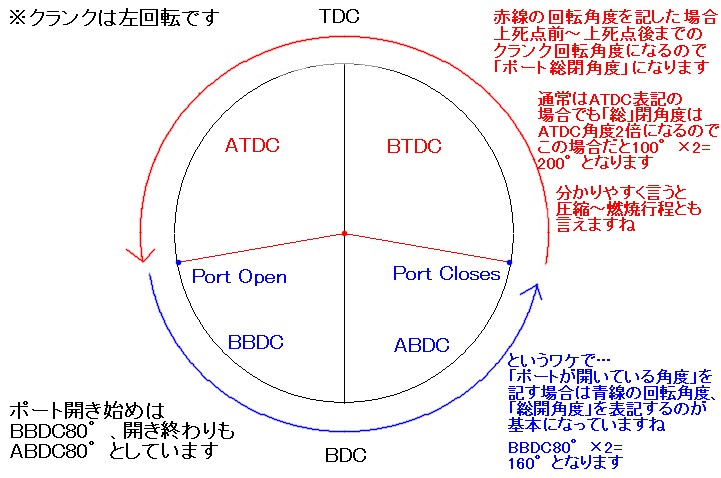

で、ここで一つ絵を描いてみましょう。

視覚的に分かりづらいかもしれませんが、イメージ作りの一環としてご活用頂ければと思いますので

いつもの下手絵をどうぞ(笑

と、こんな感じでしょうか。

ではいつも通りこの絵を別窓で開いておいて読み進められる事をお奨めしますね。

…とはいってもすでに絵の解説文のみで私のご説明したい点は完結してますが(笑

ポートタイミングがATDC表記の場合、上死点前(BTDC)でも同じタイミング、クランク回転角度で

ポートは「閉じ始める」訳ですから、図中の表記の様にATDC100°でポートが「閉じ終わる」のであれば

総「閉」角度はBTDC100°~TDC0°~ATDC100°まで、となるので合計200°になります。

が、当然ですが前述の通り、ポートの「開」角度を表記する場合はBBDC(下死点前)80°から「開き始め」

BDC(下死点)を過ぎ、ABDC80°にてポートが「開き終わる」ので…

BBDC80°~BDC180°(0°)~ABDC80°=160°

これは私がたまに出す参考書の一つ、「NSR500・ハイパー2ストエンジンの探求」においても少し

触れられていますが…ここを読まれる方であればその本の該当箇所も読まれている可能性があると

思いますのでちょっとだけ補足をば。(198Pです)

NSR500本の表記だと、著者の方がポートタイミングの表現を行われる場合においては、まず最初に

"この角度は「総開角」というものである。

ポートタイミングとは「開ATDC90°/閉BTDC90°」と表示されるものだ"

といった一文があったりするのですが、これは厳密には「総閉角度」を記しているんですよね。

ただ、この表記の場合は分かりやすさを鑑みてか、「90°」で表記しているのでちょっと文脈がおかしく

なっているのでは、と私は推測しています。

(※90°表記だと総開角度でも総閉角度でも180°になるので同じです)

で、そのすぐ後の199Pでは、2stスクーターやスポーツバイク、レーサーやNSR500のポートタイミングを

記されていますが、この表記の内の一つに

"排気のそれはスクーターで140°くらい、掃気はスクーターで105°くらい"

とありますが、これって実際のクランク角度を鑑みれば、BTDC~ATDCでの閉角度ではなくて

BBDC~ABDCでの開角度を表記している、という事は間違いないでしょう。

…コレが仮に、排気をATDC換算で開き/閉じのタイミングを記したとすればBTDC~ATDCまでの

クランク角度で140°、すなわちATDC°で70°で排気が開いている、といった解釈になってしまうので

市販2stスクーターでそんな異常にポートタイミングの速い物は存在しないのは言うまでもありません(汗

掃気ポートの角度表記を見るともっと明確なのですが、BTDC~ATDCにて本当に105°だとすれば

ATDCではわずか52.5°で掃気が開いている、といった解釈になってしまいます。

排気ポートより速く掃気ポートが開くなんてありえない、というのはご説明するまでもありませんよね?

なので、揚げ足を取るようで申し訳なくは思いますが、この著者の方の書かれているポートタイミングの

表記、という物は実は「BBDC(下死点前)~ABDC(下死点後)までの総開角度」なんですよ。

実際には「総開角度」であるといった記述もありますから間違いはしないと思いますが、これってば

文脈だけを辿っていくとちょっと誤解しやすいかな、と思いますので補足とさせて頂きました。

ちなみにどうでも良い余談ですが…この本が出版されたのは1995年3月となっていますが、スクーターの

エンジンといった物を題材としたポートタイミングの一例において、いくらなんでもその時代のスクーターが

そんな遅いポートタイミングに設定されている訳が無い、というのもマニアな皆さんであればすでに

お気付きかと思います。

しかしこれはある意味当然でして、この本の著者の方がスクーター専門でもマニアさんでも無いのは

明確ですから、その位は齟齬があってもやむなし、だと私は解釈していますよ。

95年ともなれば、ホンダ2stスクーターならばライブDio-ZXが登場して2年目ですし、AF28スーパーDio-ZXも

すでに生産中止となっていますが、参考までにAF28スーパーDio-ZXのポートタイミングだと平均値で

・排気 BBDC84°程度 総開角168°程度

・掃気 BBDC64°程度 総開角128°程度

となっていたりしますよ。

ちなみにライブ系はもうちょっと遅いですが、排気70°&掃気52.5°といったLVではない、と言うのは

皆さんもご存知かと思いますしね。

と、もう一つ参考までに、NSR500のポートタイミングもNSR500の本に記されていますが、これだと

BBDCで排気97.5°&掃気65°になっていたりしますね。

このタイミングを一般的チューンでも事実上の上限値、として扱われる方もおられるでしょうが、実際にも

コレ位を大きく超えてしまうとパワーアップどころかパワーダウンする、という事がほとんどですし、

特に掃気のタイミングはあまりオーバー気味にしては絶対にダメだ、とも言えたりしますよ。

ちなみにスーパーDio-ZXのノーマルポートタイミングの場合だと…掃気はまあ良いですが排気は

遅すぎる、と解釈しても良いです、とちょっとだけ具体的アドバイスをば(笑

後、排気90°掃気60°程度がベター、という表記もたまに目にしますが、社外品のボアアップキットとかだと

排気90°を超えていない物を探す方が難しい、というのが現実だったりします。

ぶっちゃけるとピークパワー発生回転数を変えずにボアだけUPしている、なんてキットはまず存在して

いない、と言っても良いので。そういうのが欲しいならお勉強して自分で作るしかありません。

そして掃気にしても60°なんてノーマルでも超えている車種はありますし、ベターというにはこの数値だと私は

2stエンジンとしていささかおとなしすぎるのでは、と分析していたりしますね。

と、ちょっと話が飛びましたが、ポートタイミング、というモノは

ポートが開き始めてから

開き終わるまでのクランク回転角度

「総開角度」を把握した上で、BBDC○°といった表現を行うのが本来のポートタイミングという物の

表記になります。

もうちょっと感覚的に物を言うのであれば、「数字が大きい方がタイミングが速い」といった感じで

ニュアンスを覚えておかれると宜しいかとも。

…ATDCでモノを言われてる場合だとこの限りではないので、人様とのお話を行う場合には注意すべきですが。

なお厳密に言えばコレは、「クランクがその角度分だけ回転するのに必要な"時間"」なのですが、

これを書いてしまうとややこしくなりすぎるので今回は割愛させて頂きます。

あ、もちろんこれは言うまでもありませんが、ポートタイミングの表記において「シリンダーの上から何ミリ」と

いった表記が通用するのは全く同一のエンジン構成でないと不可能である、という点も補足させて頂きますね。

そして、その「回転角度」を求めるのがポートタイミングの「計測」になるワケですが、これはもちろん

全円分度器を使う訳ではない

んですよ。

各部寸法から計算にて算出すれば、わざわざエンジンを組み立てなくともポートタイミング自体をきちんと

算出する事は可能です。と言いますか普通はそうするモノですからね。

そもそも、正確にポートタイミング、クランク角度を判断しようとすれば全円分度器を使う場合には

上死点もしくは下死点を正確に出さないと0°となる基点が作れない訳でして。

ダイヤルゲージの測定子をピストントップに当てるとしても、上死点ならともかく下死点の場合は結構

難しい面もありますし、小径ボアの場合だとダイヤルゲージ測定子の長い物を使わないとダメ、という

物理的制約もありますから。

これまた私個人としては全円分度器を否定する訳ではありませんが、せめて上死点はきちんと出して

測定しないと数度の狂いなんて簡単に出てしまう、というのは大きなデメリットですよ。

…そもそもこれもコンプレッションゲージの圧縮圧力測定と同じなのですが、実際にエンジンを組み立てて

やらないと計測すら出来ない、というのは非効率すぎると私は考えていますので、ね。

それに加え、全円分度器ってのもそこまで正確では無い場合もありますから、「詰める」場合にはあまり

お奨めは出来なかったりします。

でもって肝心の計測方法と言いますか算出方法はですね、こればかりは申し訳ありませんが私の

脳味噌では寸法の「計測方法」はご提示出来てもそこからの「算出方法」は分かりやすくご説明する自信が

ありません(泣

サインコサインタンジェント的な物が必要になり、三角形の各内角を求めたりが必要なので、数学苦手な

私では分かりやすくご説明出来ないというオチになります_| ̄|○

一応、概要だけこのへんに隠しておきますね(汗

が、そうは言っても私の頭の中ではとりあえず把握していますので一応の計算式と言いますか簡易的な

計算ツールを配布用にこしらえてみたので、皆さんにはそちらで納得して頂きたく思いますです。

ココに密かに置いておきますので、エクセルを使用できる環境でお使い下さいな。

グーグルのWEB上でエクセル使えるツールとかも活用されると宜しいかとも。

※注意:ロングストローク化等でTDC時のピストンの肩落ちがシリンダー上面より出ている場合には

肩落ち値の入力欄には「-」を付けて入力して下さい。

(ピストンがシリンダー上面より0.2㎜飛び出ている場合=「-0.2」と入力)

…これは三角形の三辺の長さから内角を計算する計算式なのですが、ちょっと検索してみれば普通に

WEB上にもある計算式だったりしますよ。

実際に私自身が使っているモノはこれとはちょっと異なっていたりしますが、この計算ツールの場合だと

「各部寸法を入力すればクランク角度が算出される」タイプなのでより実践的になるかと思います。

その他には「クランク角度を入力すればポート高さの寸法が出てくる」といった方向性もありますが、

現物の把握等といった利用方法ではこっちの方が役立ちそうなので。

と、今回のコンテンツの目的はあくまで、「チューンに必要な数値を算出する」事であって、ポートタイミングの

概念を把握した前提であれば、そこから先の計算式の理論まで先に学びましょう、とは私は思わないので…

そりゃそこまで把握出来るに越した事はありませんが、それは後からでも出来る事ですし、ある程度まで

理解していれば深く「数式、公式の理解」なんて行っても数学好きでないとあまり楽しくも無い物なので_| ̄|○

私自身、こういうの考えてる時には脳味噌が炸裂しそうにな(以下略

これは私自身、数学は苦手ですしここいらへんに到達した頃にかなりの時間を費やしてしまったので

これから色々行われる方々にまで不要な苦労をして欲しくは無い、という事で。

ただしこれは私を信頼して頂けるか否か、という点が最大のポイントになりますのでよろしくです。

現段階では公開出来ませんが、トルクカムの作用力なんてモノも計算したりはしてますよ。

クランク角度に限らずこういった自前の計算ツールというモノはWEB上にも多数存在しますが、中には

片手落ちになっていたりする物もありまして。

例えば圧縮比を計算するのにピストンの肩落ち値やピストントップ容積の入力欄が無い、とか…(汗

とりあえずそういうのを小難しげに書いてさえいればぱっと見で正解っぽい、というイメージが付いてくるのは

私の記すコンテンツ内では極力回避したい、というのもあったりしますんで、ね。

とはいえこのクランク角度に関してはどうしても小難しくならざるを得ないのが現実です。

で、ひとつ例を出せば、某キタコのカタログとかに載ってたWR重量計算式もです。あれってば一見すると

実用出来そうに見えますが、計算として加味する部分が足らず全く使えない計算式だったりする、という

例もあったりしますので。(角速度等の加味が全く無いです)

…ちなみにセルやシート自体はパスワードロックしているので改変は出来ませんが仕様なので(笑

ご自身で使いやすい様に変更したい場合はエクセル関数だけ抜き取ってご自身で計算ツールを作成して下さい。

あ、一応ですが定番として無断での再配布はおやめ下さい、と気休めを記しておきますね_| ̄|○

ここまできちんと読まれた方でないと置いてる所も分からない、というのも私の性格を示していたり(以下略

・実際の「ポートタイミング」測定方法

計測方法をご紹介していきましょう。

計算式に関しては前述のモノを使う事が前提ですが、もし手計算にチャレンジされる方においても必要な

「寸法」という物をまず記しますと…

・ピストン上死点におけるシリンダー上面からの肩落ち値

・コンロッド芯間長

・ストローク値

なりますから、社外品のピストンやシリンダーにおいてはノーマルピストンのピン上長やシリンダー全長と

比較し、最低限度計算で算出しておく事が必要です。

これは別コンテンツの「2ストエンジンの「圧縮比」についての一考 補足編」の真ん中位でも簡単には

解説していますが、ココを読まれる方だとわざわざ説明するLVでは無いかと思いますので割愛しますね。

社外品にしてもよほど特殊な物で無い限りはノーマルと同じ物がほとんどなので問題無いでしょう。

一部欧州製品のクランクシャフト等であれば、ロングコンロッドも存在していますがそういったモノを

使う場合にはコンロッド芯間長はしっかり把握しておきましょう、という事で。

これって測られる方も多いと思いますが、どんな測り方をされているのかは人それぞれかと思います。

ココからはあくまで私が行っている手法、計測方法をご紹介しますので参考までにどうぞ。

ちなみに特殊な工具道具は一切必要無く、ノギス程度で十分ですので。

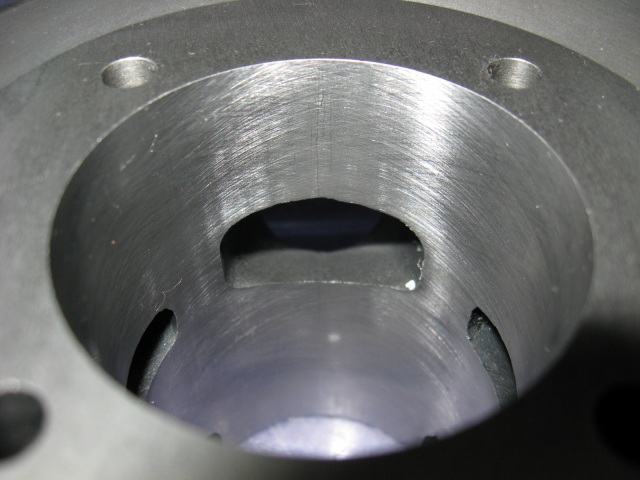

何の変哲も無い無加工の社外品になりますが、このシリンダーの排気ポート開口部までの距離を計測してみたいと思います。

あ、ちなみにこのブツのポートの「面取り」は完全に0ですが、私は計測時には面取り部分は高さの勘定に入れない事を補足しておきますね。

面取り具合を加味せず最初にココの距離を測っておいて、加工の最後に面取りを付けるタイプなので。

ここでこのシリンダー内径に合うサイズのピストンリングを用意します。

これは付属品でも良いですが、結構酷使する場合もあるので出来れば要らなくなった中古品を使うのがベターでしょう。

手持ちのサイズが無い場合だと、付属品の新品リングのカドをしっかり面取りした上で使いましょう。

この作業工程上では油分が付けられないので、気休めLVではありますがピンピンのリングのカドをシリンダーに擦るのは…という(笑

後で解説しますのでとりあえず次に…

こうやって、排気ポート開口部のギリギリの点、一番「高い所」までリングを移動させていきます

もちろん中古ピストンがあるに越した事はありませんが、新品を使う場合は多少の小キズはやむなしです(笑

んが、多少ドライな状態でピストンとシリンダーががしがし擦れ合った所で痛くも痒くもありませんから問題なしですね。

間違いなく真っ直ぐ垂直にリングの移動が行えますね。

この写真だと0.5㎜位は楽勝で本来の開口位置よりはリングが下がっていますので。

で、このシリンダーの排気ポート上側は…なんと言いますかいくら真ん中が一番高いのが基本、とはいってもポートが開く瞬間の開口面積が小さいです。

とはいえ純正品や適当な社外品に効率を求めても仕方ありませんが。

こういうのは当然あまりよろしくなく、中心部分から左右末端にかけて綺麗なRではなくむにょむにょな

ポート上面形状だと、多少ならともかくあまりに酷いと色々な意味でイマイチなのは言うまでもありませんね。

リング上面にわずかに当てるのがコツですが、リングが動かない様に注意は必要ですね。

後は計測数値を読み取るだけですし、掃気ポートも同じ方法でかなり正確に「シリンダー上面からの高さ」が計測出来ますね。

後、ピストンが下死点になる状態を「目視」したい場合も同様の手法が可能です。

仮にシリンダー上面から40㎜の部分へリングを固定したい場合、ノギスを40㎜にセットしてロックしておいてから、リングを入れてデプスバーに当たるまで押し込めば良いんですね。

とはいえ排気ポートだと別にそこまでシビアにならなくても「下側」のツライチの重要性ってあんまし高くは

ありませんが、ベースガスケット等での掃気ポート調整の場合は無視出来ない部分だったりします。

マジックでなぞってやれば、シリンダー内壁面に対して一定の高さの線を引く事が出来ます。

これは実際の加工においての加工目標の寸法のアタリをつけるには必須でして、これを行った後で

排気ポートならば紙を貼り付けたりして加工時の目標にするのが良いでしょう。

正確な寸法の長方形の紙をこしらえ、シリンダー上面をアテにして真っ直ぐシリンダー内壁に対して

貼り付ければ、油を入れてもそこそこ耐えてくれるマーキングの出来上がりですしね。

私自身、排気ポートの荒削りの段階では6φ軸の超硬バーでごりごりっと行きますからその時点では

多少は油を引かないと刃が勿体無いので(笑

ポート中央部分に対してどの程度のRが付いているのかを確認出来ますしね。

仮に頂点から2㎜の落差を付けたい、となれば2㎜下がった所にマーキングを施しておけばよほどの

ヘタクソさんで無い限りは加工目標に対して大きくズレる、という事はありません。

中央部に対して右側Rと左側Rが全然違うとか、センターリブ排気ポートで上側の具合が左右の穴で違っている、

とかもこのリング計測法を使えば一目瞭然で分かりますし、同様の手法で目的の寸法や仕上がりの確認も行って

いく物なので、ある意味適当作業の加工だとこうされると一発でバレてしまう、という事もありま(以下略

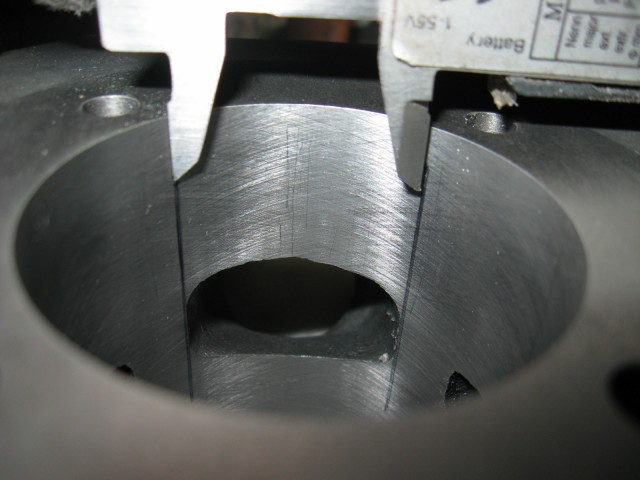

ではここで、リングを使ったポート高さの把握に加え、加工時のチェックと言いますか精度の出具合を

見ている状態、という物をご紹介しておきますね。

分かりやすい様に排気ではなく掃気ポートになりますが、無加工品に対してリングを突っ込んでみた物が

コチラ↓になります。

明らかに第2掃気の方が高いですし、数値的には1㎜も差が無いかもしれませんが「タイミング」で言えば4~5°の差がある場合もあります。

基本、掃気ポートはタイミングがまず揃っている事が前提ですし、右側と左側の掃気ポートがおもいっきりズレているなんてのはごく普通ですしね。

実際には右側の第1掃気と左側の第1掃気が全然違う、という事の方が多く、中には第3掃気が極端に

高く狂っている、という場合もあるので、ある意味掃気はチェックしない方が幸せかもしれません(泣

ただし、「現状のポートタイミングを把握する」という点においては「計測」は避けて通れませんね。

特性分析や寸法把握の段階にて、第1第2掃気を「高い方に合わせた」同じ高さに修正していっても

タイミング的に齟齬が出ない、といった設計を行います。

その場合、シリンダー自体を上げたり下げたりする場合もありますし、他の部分との整合性も妥協しては

いけないので、単純に削れば良いという物でも無かったりしますし…第1第2を揃えるだけがベターでは

なかったりもしますが…

掃気ポートの場合、第1第2で片側に穴が2個あるので、リングを使ったタイミング計測を行った場合だと

双方のズレが視覚的にもかなり正確に把握出来ます、という事を言いたい訳なんですよね。

タイミングを揃え、開口部は最低限度の四角形への修正も行ったのみ、といった感じですね。

リングを入れてわずかにポート開口部が露出する様に撮影していますが、この荒削り段階にて第1第2掃気の上側部分の高さの差は0.1㎜あるかないか、です。

掃気ポートは排気ポートなど比べ物にならない位にシビアなので、あえて修正する、となればこの位の精度は必須であると私は考えていますね。

この位の精度を荒削りで出しておいてさらに詰めていきます。

この段階ではあくまで「上面下面の一直線具合と絶対的高さ」を9割程度揃え、開口部直近の通路部分も

ある程度整形していますが、カド部分の修正具合や面の出し具合はまだまだこれからですね。

味付けや最終的なタイミングの決定もここから始まります。

もちろん、この最初の荒削りがあまりに適当だと、目的の寸法まで細かく詰めていく事が難しいです。

削りすぎる事はあってはなりませんが多少はそういった部分の削りしろを残した上で取り組むのが

万が一の事を考えるとベターになりますよ。

私はおおむね排気なら0.5㎜程度、掃気なら0.1㎜程度は余裕を残して「荒削り」を行ったりしますね。

慣れてくれば6φ軸の大きめエアリューターを使った上で、一気に目的寸法から+0.5㎜程度までさくっと

掘り進む事も可能ですが…このあたりは「大きな道具を小さく使う」という作業テクニックの問題です。

一直線な物を目指すならばこういった感じでしっかりとした直線具合の把握を行わなければなりませんし、

Rを付けるならば余計に左右形状のバランスが大切ですから、適当加工にならない為にはとーっても

有効な「チェック方法」でもあったりしますよ。

寸法的な精度が全然出てない、という事もあるという点も付け加えさせて頂きましょう。

通路内部は鏡面ちっくにピカピカでもリング入れてみたら上下左右で寸法がったがた、ってのも世の中には

あったりしますんで、ね(笑

とはいえ私も昔の加工物になると今ほどきっちりとしてはいないのが実情ですが…(汗

大切なのは磨き具合ではなく、特性に影響する形状や精度だという事は私が言うまでもありませんし、

掃気ポートなんかだともう遠目の写真でもガッタガタってなってるLVならば下手に触らない方がマシ、と

言っても良いですし…その位掃気ポートの修正加工ってシビアなんです、という事で。

至っては超硬バー仕上げのみで砥石は使わない、という感じだったり…

ある程度つるつるにはしますがぴっかぴかの鏡面にはまず仕上げませんね。

あ、それと掃気ポートってシリンダーを裏返して「通路上面」の仕上がり具合を見ると、加工の「ウデ」を

ある程度把握出来る物だったりもしますよ。

・「ポート弦長」の表記とその測定方法

来た訳ですが、次はポート加工の基本寸法でもある、「弦長」について少々触れてみたいと思います。

末端と末端を直線で結ぶ線の長さの事を表し、これが内壁部分、つまり円弧上の部分を弓の本体に

例えた場合、直線的に張られている「弦」部分の長さである、といった意味合いなんですね。

あったりしますが、これも意外と簡単に「計測」って出来るんですよね。

石刷りを取ってその「ポート弧長」から弦長を割り出しても良いですが…さらっと簡単に計測する方法を

ご紹介してみます。

あ、ここではノギスの他に道具として「スコヤ」が必要になりますので。

それが出来たらマジックを用いて真っ直ぐに垂線を引き、ポートの反対側も同様に垂線を引いてやります。

ちなみにスコヤはL字型のモノサシの様な物ではなく、ブロック状の土台が付いている物の方が良いでしょう。

シリンダー上面の平面度をアテにし、そこから確実に90°の角度でシリンダー内壁に線を引きたいので。

なおスコヤ自体は1000円前後で買える物なので、小型の物を一つ用意しておけば役立ちますよ。

他に仕様用途が無くとも、こういった作業を行う専用ツールと割り切っても使い勝手は良いので…

ノギスというモノは点~点までを直線で測れるので、これだと自然とポート末端部から末端部までの直線距離、すなわち「弦長」を計測出来るんですよね。

持ってる方なら内パスとかでも理屈は同じですが、そこまでシビアになる必要もありませんし、これはあくまで「現状でどの位なのか」を把握する為なので。

加工の目安にしたりしますし、これはあくまで「計測」だという点はお間違え無き様にお願いしますね。

ここの寸法を「ボア径に対して何%」と表記するのがポート弦長となります。

仮にボア径が40φのシリンダーで、排気ポート弦長が25㎜あったならばそれは「40φのボア径の63%」といった所です。

とはいえ、原付一種スクーターのスポーツモデルであればノーマルでもボア径の65~68%程度はあるのが普通ですね。

ボア径の70%程度は必要です。

原付二種クラスだとノーマル純正状態ではボア径の60%を切ってる物とかもありますし、そういった仕様の

エンジンだと、はっきり言って圧縮比をちょっと上げようが、チャンバーで高効率を目指そうが大して効率の

UPには繋がらない、と言っても良いでしょう。

スタッドボルト穴の中心線まで排気ポートを広げる、といった表現が見られますが、これってば

ボア径の70%強になる場合が多かったりします。

が、私はそんな適当な事は行いませんし、ボア径がでかいならともかく小径のボアの場合だとどうしても

「1~2%程度の差」というモノは数値的にシビアになってくるので、スタッド穴がどうこう、といった物は

全くアテにならない、と考えています。

そもそも、普通に弦長を測っていればそんな事を行う必要性が全く無い、といっても良いでしょう。

ある程度でも実際のポート弦長を計測すらしていないのでは、と勘ぐってしまったり。

大径ボアなら多少弦長が狂ったとしてもそうそう大事故にはならない場合が多いのですが、これも

各部寸法のシビアさやリングの屈曲率の問題から言うと、小径ボアであればある程シビアである、と

いう事も補足しておきます。

・最後にちょっとした余談とか

上面のRの付き具合によってかなり特性が変化する物ですが、それらを比較しようとした場合には

ポートタイミング(※クランク角度で、ですよ)が違えば特性もちょっと変わりますし、弦長が違えば当然のごとく

排気ガスのブローダウン効果も大きく変化しますしね。

上側の形状を一直線、もしくは強烈なRが付いている物と比較したい場合も、開口する瞬間のタイミングは

同一にした上で比較しないと何の比較にもなりゃしませんので、ね。

きっちりしておかなければいけない理由というのは…

もちろん、排気ポートなんかだと元々が狭けりゃ適当にガンガン削ってもそれなりにパワーUPしたりは

する物ですが、「どこをどう削ってどういった寸法にしたのか」が分からなければ、次回同じ特性の物を

こしらえようとしても絶対に不可能ですからね。

同一寸法、同一特性の物をいくつでもこしらえられるのが前提で、その中から「たまたま」微妙に

良かった物が「当たり」になる物なんですよ。

特性も精度も常にばらっばらの物しか作れないのに、その中からたまたま良いのが出来た、となれば

ただのまぐれ当たりにしか過ぎませんからね…

混じっている上に100に到達する物すら少ない中で120の物が出来ても意味が無い、という事です。

ちなみにコレってばよくある安物の純正劣化コピー品にも同様の事が言えますよ。

言うまでもありませんが…そういった点をふまえていれば、ただのポート加工においても「計測する」と

いった事がいかに大切であるか、もご理解頂けるかと思いますです。

もう一つ作れるだけの能力は持ち合わせているのがある意味では当たり前ですし、ただのまぐれを

一品モノ、なんて言われても私は何の価値も感じませんしね。

まぐれ当たりでもそれをきちんと再現出来るのであれば話は別ですが、ハナから適当ぶっこいてモノを

作っているスタンスだとまずそれすら出来ないのが世の中ですし。

あって、その中でわずかに速いタイムが「ベストラップ」になるだけ、の話なんですよ。

1周ごとに1秒とかのばらつきがある中で速いタイムがたまたま出たとしてもほぼ無意味ですからね…

同じ事でして、仮にノーマルエンジンからボアアップなり、もしくはストロークアップなりを行おうとした場合、

これは圧縮比のコンテンツでも書いている圧縮圧力と同じで、根本的にエンジンの構成が変わって

しまう場合に、指標となる数値が曖昧な物だと「同じ特性は目指せない」とも言えますしね。

別に、特性をパーツ変更前と無理に同じにする必要はありませんが、「出来るがあえてやらない」のと

ただ「出来ないだけ」とは天と地の差がありますから。

仮に排気量だけを上げ、エンジン特性、すなわちピークパワーが出る回転域はノーマルと同じ様にしたい、と

いった方向性を行う場合、各部をきちんと考えていないと不可能だという事はお分かりかとも。

必ずポートタイミングの算出は必要なワケです。

人間、パーツ単体をぱっと見ただけでポートタイミングがどうこう、なんて判断出来る訳ありませんしそれが

出来ると言うなればただの思い込み、もしくは神様ですよ。

加工がなされていた場合には目見当と触診である程度は把握出来たりはしますが、だからといって

きっちり計測&分析もしないのに物事を結論付ける事は絶対にやりませんからね。

慣れだけで物事進めてるとその内痛い目に合う事は間違いないのが世の中なので。

寸法が元のピストンの寸法と違ってしまえば、ポートタイミングって同一値にはなりませんからね。

だからこそ、

まずノーマルの構成も分析、把握出来ないのに社外品の構成なんて分析出来る訳が無いですからね。

工具屋でもその手のツールが安価で売られてたりしますが、その影響もあってかストロークUPといった

手法もさほど珍しくは無くなっています。

ストローク値の異なるクランクシャフトも車種によっては存在しますし、ある意味では「作業的」には簡単に

そのあたりの根本的な変更が行えてしまう、といった世の中ですが…

ストローク値の変更により、ポートタイミング等をある程度でもきちんとした所に合わせられている方って

どの位おられるのか、とたまに考えてしまう事もあるんですよ。

UPでもポートタイミングは変化しますし、社外品シリンダーを併用してボアアップまで行っているとなれば

かなりの変化が起こってしまいますが、他の部分の圧縮比等も含め、全てをベターなところに収めていくと

いうのはそこまで簡単ではなく、初心者LVでは無いという点は確実にあったりします。

私に言わせれば、いくらロングストローククランクが組み込めてボアアップキットを加工出来ても、肝心の

特性やら何やらが把握出来ていない内は「チューニング」としては初心者LVですからね…

言えませんが、いくらなんでも「まぐれ当たり」を狙って適当に調整しまくるのでは、そういったそこそこ

ハイレベルなバランスチューンであるボアストロークUPなんてまず成功しない、と言い切っても良いです。

大きく根本から外れ、無茶苦茶になっているバランスの物をちょこちょこ調整していてもはっきり言って

時間とお金の無駄ですし、手探りではどうにもならないな、といった点に気付ければそこでやっと初めて

中級者LVへの道が開ける、と私は考えていたりしますよ。

「次」に進める物では無い、というのはいつものクチになりますしね(笑

異なる車輌を触るとしても、分析から把握出来る事柄の幅、という物が格段に広がります。

またいつものクチですが、これこそが「応用力」なのであり、基本が理解出来ていないと応用なんて

出来るはずもない、という事はわざわざ私が言うまでも無い事なので…

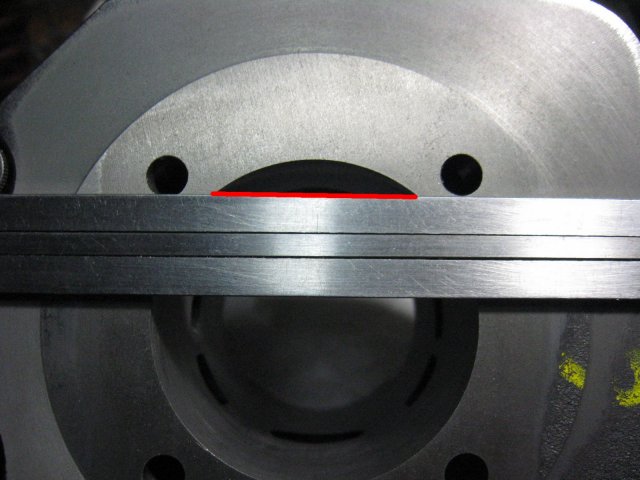

と、最後の最後にひとつ写真が余ってたのでおまけをば(笑

このピストンは14φピンなのでちょっとノギスの当て方が頼りないですが、一つの計測例という事で。

こういった場合はピストンピンの穴方向からノギスを当てた方がベターでしょう。

(もしくはノギスの裏面を使って段差測定しても良いかなと)

これがピン上の計測の場合だと、ピストントップ頂点部分が平らになっている物であればこれと同様の

手法でもなんとかなりますが、実際にはそういうモノは少ないのでこのあたりは工夫が必要です。

ノギスでピストンピン~ピストン肩までを挟んでやっても内幅計測して良いですし…他にもピン上等の

計測方法としてはスコヤをピストンに沿わせてやり、マーキングを入れて肩までの距離を測るとかも

ありますが、個人的にはハイトゲージが欲しい所です。

後、ヒントだけにしますが「ピストンピン&マイクロメーター」でも(以下略

と、今回のコンテンツはこのあたりでおしまいにしておきますね。

…ポートの計測方法とポートタイミングの概念のご説明だけなのに何でこんなに長くなるのかは

自分でもワケが分かりませんが、いつも通り読み応えはあったかな、という事でよろしくです。

HP開設10周年に合わせた更新コンテンツだから、というのも大きかったり(笑

いって、イコールで全ての部分の計測が正確に行える訳ではなく、なおかつ加工修正を行う場合も

目的の寸法にきちんと合致させられるかどうかとは全く別問題である、という点は補足させて頂きますね。

蓄積されづらいので、このコンテンツもここを読まれた皆さんの良い糧となる事を願っておりますです。

では次に、やっとこさ本題である「ポートタイミングを求める為に必要な各部寸法」の具体的な

・シリンダー上面からポート開口部までの距離

特に、「ピストン上死点時におけるピストンの肩落ち値」については、絶対に忘れてはいけない点に

で、他の要素の「ストローク値」はノーマル前提ならばまず分かりますし、コンロッド芯間長においては

なので、実際の実測にて把握が必要なのはシリンダー上面からポート開口部までの距離なんですよ。

と、このシリンダーの「排気ポート開口部までの距離」をシリンダー上面から測る訳ですが…

あ、排気ポート左右に変な垂線が入ってるのは写真の撮影上の問題なのでスルーでひとつ(汗

次に、リングの付いてないピストンを使ってリングを押し上げてやります。

リングを排気ポート開口部まで押し上げる場合、この様にピストンを使ってリングを押し上げていけば

これは撮影の為にちょっとオーバーにリングを止めていますが、排気ポート開口部はもうちょっと隙間が少なくなる様な具合が良いでしょう。

これは撮影の為にちょっとオーバーにリングを止めていますが、排気ポート開口部はもうちょっと隙間が少なくなる様な具合が良いでしょう。

…このシリンダーのポート上面形状の場合、中心に対して左右への落差具合がズレてるのもお分かりかと(笑

次にノギスを用意し、尻の部分をシリンダー上面に固定し、そこからリング上面にデプスバーを延ばします。

これはピストン下死点時に対し、ポートの下側をツライチにしたい、といった場合にも有用です。

なお流用テクニックとして、リングの位置を好みの場所に固定させた後、そのリングの上面を極細の

で、排気ポート上面にR、つまり落差を付けたい場合もこういった「正確な基準線」を引いておくと、目視でも

そして実際の加工具合において、「すでに加工されているポートの精度判断」にもとても役立ちます。

マジック線は引いていませんが、第1掃気と第2掃気の上面高さにかなりの差があるのが見て取れますね。

シリンダーって左右を合わせてこしらえる、みたいな感じなのでどうしても製造誤差が出やすいんですよね。

なおこういった状態だと、掃気ポートの修正を行う場合には「高い方に合わせる」しかなく、これは実際の

と、話がズレそうなので元に戻しまして(汗

そしてこの掃気ポート高さを修正し、荒削りを終えた物がコチラ↓になります。

(※ここだけ画像を大きくしてますので別窓で開いて拡大してご覧下さい)

(※ここだけ画像を大きくしてますので別窓で開いて拡大してご覧下さい)

…ちなみに言うまでもありませんが、こういった目標寸法を決めている加工といった物だと、

こういう点は排気ポートも同じでして、単純に四角の様な内壁側形状をこしらえる場合でも、上側が

でもっていつものクチですが、仮にポート加工うんぬんをどこかにお願いしたとしても見た目だけ綺麗で

ちなみにつまらない余談ですが私のポート通路の仕上げって、排気だと最終400番ですし第1第2掃気に

さてさて…ここまではポートタイミングの概念と現物での計測方法、そして計算ツールをご紹介して

これはポートの幅を表記する場合に使われる表現ですが、文字通りシリンダー内壁に開いている穴の

で、この部分も特に排気ポートの加工においては、どの位まで広げるかの指標として絶対に必要な数値で

まず「スコヤ」を用意し、シリンダー上面の平面度をアテにしてやり、サシになってる部分を「ポート開口部のはじっこ」に当てます。

まず「スコヤ」を用意し、シリンダー上面の平面度をアテにしてやり、サシになってる部分を「ポート開口部のはじっこ」に当てます。

そしてポート開口部に線が引けたらノギスを使い、線同士の「内幅」の直線距離を計測してやります。

なお実際に弦長を目的の寸法まで詰めていく加工の段階においては、このマジック線に対してテープを貼って

で、分かりやすくする為に「弦長」である部分に赤線を引いてみました。

ちなみに排気ポート弦長というモノは、2stエンジンにて排気量なりのパワーを「普通に」出したいならば、

そして、たまに目にする排気ポートの弦長というか広さの定義で、

…これまたいつものクチですが、スタッド中心線の対角が基準、といった表現をされる方の場合だと

なお最後に余談ですが…この排気ポートのシリンダー内壁側開口部、というモノは全体の形状や

「ポートタイミング」と「弦長」は同一の寸法としたまま

「形状変更」を試行錯誤しないと

比較にすらなっていない

なお、これはどんな加工、修正作業においても同じ事なのですが、こういった点の寸法把握等をある程度

「次」にまた「同じ物」を作れないのでは

エンジン特性の再現性が無いのと同じで

それでは「チューニング」とは呼べない

よくある「当たり」といった感じの、加工が上手く行った物というパーツもあるかと思いますがこういうモノは

要は、常に100に近い平均的な物が作れている中で120が出るのが「当たり」なのであり、60や70が

「120を再現したい」ともなれば後者のパターンだと前者にくらべてかなり難しくなる、という事はもはや

「ワンオフ品」ってのも世の中にはありますが、作る側からしてみればそれは同じ物を作ろうとすれば

一つの例えで、レースにしてもほとんどブレのないラップタイムを何周も連続して刻めるのが当たり前で

そしてもう一つ、最初の方でポートタイミングはクランク角度で表記する、と書きましたがこれも理屈は

クランク角度で

ポートタイミングを把握していないと

ボアアップ等で「腰上構成を変更」した場合や

「ストローク値を変更」した場合において

「エンジン基本特性=ポートタイミング」を

仕様変更前と同一にする、と

いった事自体が不可能だから

そこまでシビアに詰めずともある程度合っていれば良い、といった場合でも、それを比較検討するには

…厳密に言えば、私自身自分の馴染みのあるノーマルエンジンとかだと、多少のポートタイミングの

これは仮にシリンダーが同一で、ピストンだけを違ったものに変更した場合も同様で、ピストンのピン上の

全ての基準ともなりえる、自分のエンジンの「各部寸法」は

きちんと把握しておかなければいけない

とも言えます。

特に…と言いますか近年はどなたでも腰下作業が行えるLVで工具や道具も普及していますし、激安

これってば単純にポートの「穴が合えば良い」という物ではなく、純正腰上に対してストロークのみの

もちろん、各部の構成や理論を勉強してから手を動かす事に取り組む、という事が最善であるとは

…と言いますか、一度や二度はそこまで到達して挫折しないとスクーターいじりってモノはなかなか

こういった点が考えられる様に、出来る様になってくればパーツ構成はもちろん車種やエンジン形式が

あんまし大した物ではありませんが、これは先程使ったスコヤの「面」を流用し、ピストンピン下の寸法を計測しています。

あんまし大した物ではありませんが、これは先程使ったスコヤの「面」を流用し、ピストンピン下の寸法を計測しています。

なお単純にこの距離からピストンピン半径を引けばそれがピン下の寸法になります。

いつものコンテンツに加えてかなり具体的で実用性も高いかと思いますが、それはこのコンテンツが

そして、ここまででポート関連の「計測方法」をご紹介してきましたが、これは理屈が分かったからと

こういった、エンジンとしての単なる一要素を理解した上で、手も頭も動かさないとなかなか経験としては